La externalización del mecanizado de bombas centrífugas se ha consolidado como una estrategia clave para fabricantes que buscan reducir costes, cumplir plazos exigentes y garantizar precisión dimensional en componentes críticos como cuerpos, tapas, impulsores y ejes.

Al delegar estos procesos en un partner especializado como Asimer Group, se accede a soluciones avanzadas de mecanizado CNC de alta precisión, soldadura especializada para componentes industriales críticos y control de calidad, sin necesidad de asumir inversiones internas en maquinaria, formación o personal técnico. Esta externalización no sólo mejora el rendimiento de los equipos de bombeo, sino que aumenta la fiabilidad operativa y la trazabilidad del proceso, clave en sectores como Oil & Gas, naval, criogenia o tratamiento de aguas.

¿Por qué externalizar el mecanizado de bombas centrífugas?

Reducción de costes estructurales y de inversión en maquinaria

Externalizar el mecanizado elimina la necesidad de mantener líneas internas de producción, reduciendo costes asociados a maquinaria CNC, personal técnico, formación continua, mantenimiento y espacio industrial. Este enfoque permite a los fabricantes redirigir recursos hacia el diseño hidráulico, validación de prototipos o mejoras funcionales, y optimizar costes en el mecanizado de bombas y válvulas sin comprometer la calidad del producto final.

Acceso inmediato a tecnología CNC avanzada sin CAPEX

Colaborar con un partner como Asimer Group permite acceder directamente a centros de mecanizado multieje, tornos verticales y horizontales y soluciones integradas con tecnología CNC, sin necesidad de realizar inversiones de capital. Esta infraestructura —reforzada por la Industria 4.0 y el uso de herramientas de mecanizado CNC adaptadas a cada geometría— garantiza tolerancias estrictas, repetibilidad en series y capacidad para mecanizar incluso carcasas y tapas de grandes dimensiones.

Enfoque en el core business: diseño, ingeniería y control

Al externalizar el mecanizado de componentes clave como impulsores, ejes o cuerpos de bomba, el equipo interno puede centrarse en su actividad principal: desarrollo de producto, innovación y control técnico. Esto incrementa la velocidad de respuesta al mercado sin comprometer la fiabilidad del bombeo ni la precisión requerida para las partes de una bomba centrífuga.

Beneficios técnicos de la externalización del mecanizado de bombas centrífugas

Alta precisión en componentes críticos: impulsores, ejes, carcasas

El mecanizado de componentes como cuerpos, tapas, impulsores y ejes requiere tolerancias ajustadas para asegurar la correcta alineación de los conjuntos y su rendimiento hidráulico.

Asimer Group garantiza estos niveles de precisión mediante verificación dimensional en sala de metrología, apoyada por sistemas de medición avanzados como el brazo de medición y otros instrumentos de medición de alta resolución. Esta metrología asegura estanqueidad, eficiencia volumétrica y una vida útil prolongada, incluso bajo condiciones de presión y temperatura extremas.

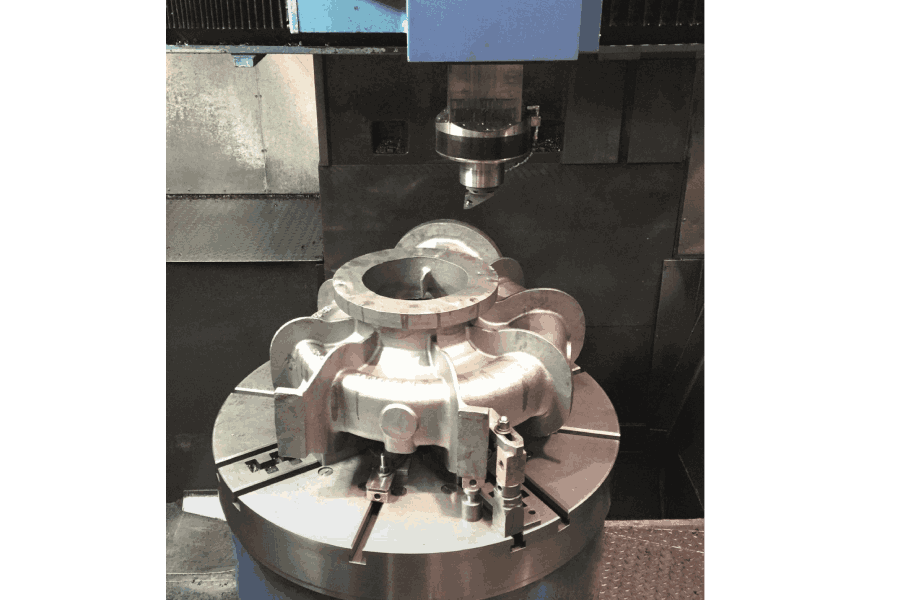

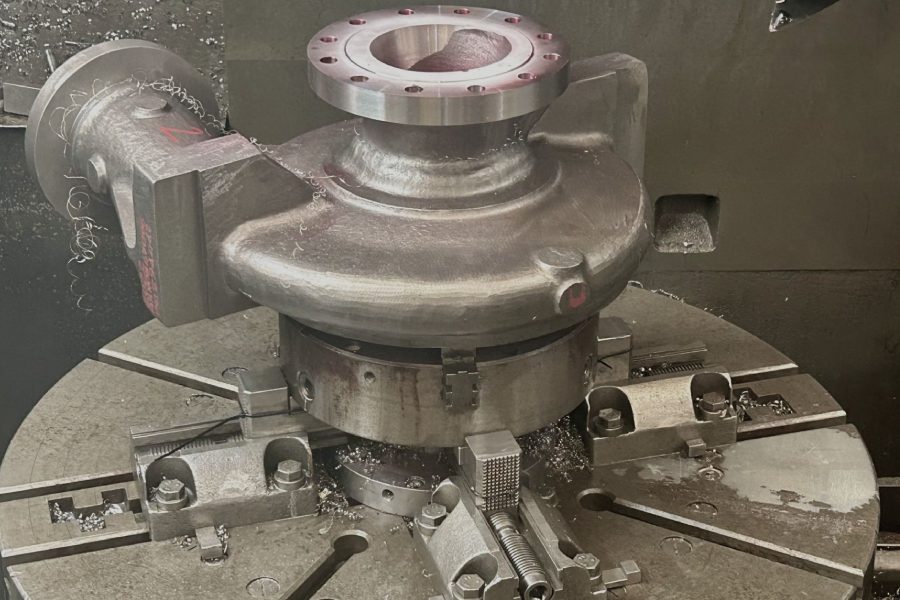

Mecanizado CNC multieje para geometrías complejas

Los impulsores con álabes curvos, cuerpos espirales, tapas asimétricas o insertos especiales —es decir, algunas de las partes de una bomba centrífuga más exigentes— exigen mecanizado multieje de alta rigidez y capacidad de interpolación simultánea.

Asimer cuenta con centros de mecanizado Trevisan y otros sistemas CNC de última generación, diseñados para trabajar con precisión sobre geometrías no estándar, tanto en acero inoxidable como en superdúplex. Esto permite atender proyectos de mecanizado de válvulas de grandes dimensiones y adaptar soluciones a entornos severos como Oil & Gas o desalinización.

Integración con soldadura y recubrimientos técnicos

En muchas ocasiones, los componentes deben ser endurecidos, reparados o adaptados antes del mecanizado final. Asimer aplica soldadura TIG, soldadura MIG, soldadura por arco transferido plasma y soldadura automática MIG para recargue, reparación o ensamblaje.

Posteriormente, se mecanizan las superficies tratadas con exactitud, respetando tolerancias y acabados. Este dominio de procesos híbridos permite trabajar en proyectos de recubrimientos para válvulas industriales en entornos extremos y de mecanizado de alta precisión para aplicaciones criogénicas en bombas y válvulas industriales.

Casos reales: mecanizado de carcasas en aleaciones resistentes a la corrosión

El mecanizado de series limitadas o componentes singulares en materiales de alta exigencia —como superdúplex, CF3M, F51 o CD4MCu— requiere no sólo tecnología CNC avanzada, sino también experiencia en refrigeración, selección de herramientas y control dimensional preciso.

Asimer Group aplica soluciones adaptadas de producción por mecanizado para trabajar estas aleaciones, asegurando tolerancias críticas, acabado superficial adecuado y cumplimiento normativo, incluso en piezas que se destinan a ambientes corrosivos o abrasivos.

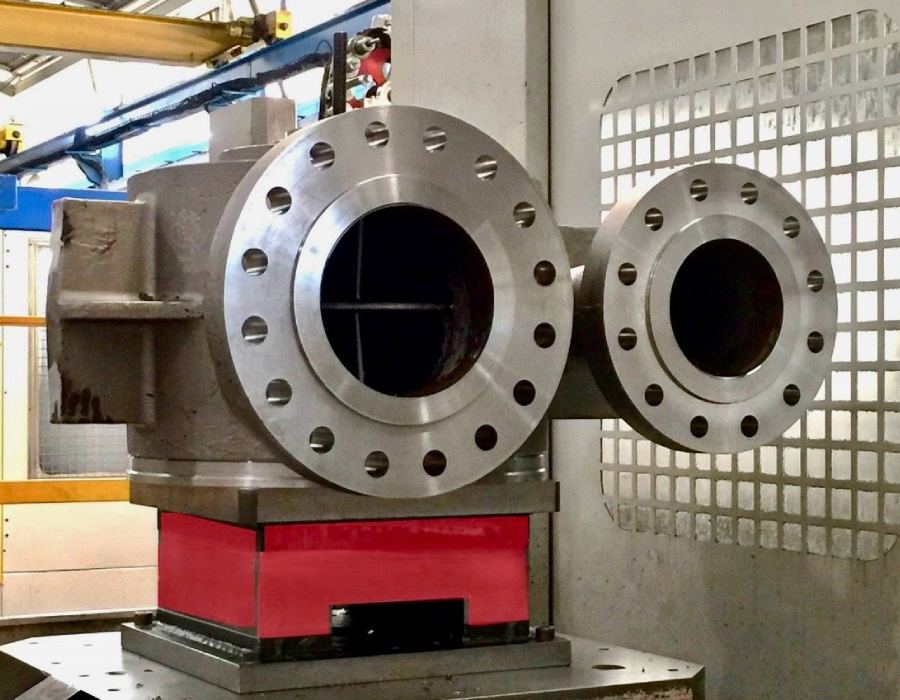

🛠️ Ejemplo real: mecanizado de carcasas en CD4MCu para Oil & Gas

Asimer ha completado recientemente un proyecto para un cliente italiano especializado en bombas de ingeniería avanzada para Oil & Gas.

El proyecto consistió en el mecanizado completo de 4 carcasas de bomba centrífuga en CD4MCu, incluyendo:

- Etapas de pre mecanizado,

- Aplicación de ensayos no destructivos tipo PT líquidos penetrantes en zonas de sellado,

- Operaciones de mecanizado final,

- Verificaciones VT finales realizadas por operadores certificados (nivel II).

El CD4MCu es un acero inoxidable dúplex fundido, con excelente resistencia a la corrosión y al desgaste, ideal para condiciones críticas en fluidos agresivos.

Este tipo de componentes requiere procesos controlados de mecanizado por arranque de viruta, conocimiento en tratamientos superficiales y planificación secuencial para evitar distorsiones o defectos de geometría.

Este proyecto demuestra cómo Asimer aporta valor real a fabricantes que necesitan componentes listos para funcionar en entornos extremos, cumpliendo con los más altos estándares de calidad.

Mecanizado en mantenimiento predictivo de bombas centrifugas

En los entornos industriales más exigentes, las paradas programadas representan una oportunidad crítica para revisar y sustituir componentes que podrían comprometer la continuidad operativa. En el caso de bombas centrífugas, esto incluye piezas como tapas, ejes, anillos o impulsores que requieren mecanizado con alta precisión y plazos ajustados.

Asimer Group aplica metodologías de mecanizado por arranque de viruta específicamente adaptadas al mantenimiento predictivo: se utilizan bancos de datos de planos, ingeniería inversa a partir de piezas desgastadas y técnicas de escaneado 3D cuando no se dispone de documentación técnica. Esto permite intervenir de forma ágil incluso sobre bombas con décadas de servicio o sin repuestos estándar.

Gracias a la combinación de sistemas CNC multieje, herramientas de mecanizado CNC de última generación y planificación industrial optimizada, Asimer entrega piezas listas para montaje cumpliendo tolerancias críticas y geometrías complejas, minimizando riesgos de desalineación o vibración.

Además, la trazabilidad se mantiene mediante inspecciones con brazo de medición, verificaciones en sala de metrología y aplicación de ensayos no destructivos como líquidos penetrantes, garantizando fiabilidad funcional tras la intervención.

Este servicio es especialmente valioso en sectores donde la fiabilidad del bombeo es esencial para mantener la producción activa y segura, como Oil & Gas, tratamiento de aguas o generación de energía.

Sectores exigentes: Oil & Gas, naval, aguas y desalinización

Asimer Group colabora en sectores críticos donde se exige máxima fiabilidad, resistencia mecánica y tolerancias estrechas. Su experiencia en el mecanizado de componentes utilizados en aplicaciones criogénicas como válvula criogénica o [bomba criogénica] refuerza su posicionamiento como partner en proyectos de bombeo crítico.

También ejecuta proyectos de mecanizado de válvulas y bombas en acero inoxidable o mecanizado de alta precisión para el sector del oil gas, aplicando recubrimientos técnicos, soldadura para entornos corrosivos y sistemas de control dimensional exigentes.

En sectores como Oil & Gas, plantas de desalinización, estaciones offshore o industria naval, la fiabilidad operativa depende directamente del mecanizado del cuerpo, las tapas, los ejes y los impulsores. Por ello, se aplican tipos de recubrimientos para válvulas industriales en entornos extremos que prolongan la vida útil, garantizando la eficiencia energética y reduciendo el riesgo de fallos en bombas centrífugas.

¿Qué debe tener un proveedor de mecanizado especializado?

Control dimensional con tecnología avanzada

Asimer emplea brazo de medición portátil de alta precisión y sala de metrología con condiciones ISO para controlar concentricidad, planicidad, rugosidad y alineación.

Complementa con ensayos no destructivos, como líquidos penetrantes y otros tipos de ensayos no destructivos para zonas soldadas o mecanizadas. Todo ello garantiza estanqueidad y montaje sin desviaciones.

Dominio de materiales exigentes y requisitos críticos

Desde válvulas de control de aguja hasta válvula de diafragma o válvulas de retención de flujo axial, Asimer trabaja con inoxidables, CF3, F51 y superdúplex, aplicando herramientas de mecanizado CNC específicas y estrategias de refrigeración óptima.

Asimismo, se controla la preparación de superficies de contacto y tolerancias dimensionales estrictas, siempre enfocadas a reducir pérdidas hidráulicas, aumentar la eficiencia energética y minimizar fallos en bombas centrífugas.

En entornos exigentes, Asimer aplica procesos validados conforme a normas API e ISO, asegurando trazabilidad y calidad para sectores como el mecanizado de alta precisión para el sector del oil gas o la criogenia.

Comparativa: mecanizado interno vs externalizado

Costes operativos ocultos

El mecanizado in-house implica inversión en máquinas, formación, mantenimientos y riesgo de errores. Además, requiere experiencia en fijación, programación y mecanizado de materiales difíciles. Externalizar con Asimer permite acceso a equipos multieje, procesos validados y seguimiento dimensional certificado.

Escalabilidad sin inversión adicional

La externalización permite absorber picos de producción o nuevas series sin ampliar instalaciones ni personal. Asimer ofrece capacidad de escalado ágil y flexible en producción por mecanizado, con calidad y cumplimiento de plazos.

Fiabilidad en entregas

Con experiencia multisectorial, planificación avanzada y medios redundantes, Asimer garantiza entregas a tiempo, sin improvisaciones. Esto aplica tanto a mecanizado por arranque de viruta como a piezas que requieren soldadura previa, lo que aporta tranquilidad al fabricante.

Cuándo externalizar el mecanizado de bombas centrífugas

La externalización es recomendable en fases de:

- Crecimiento de capacidad.

- Desarrollo de nuevos modelos.

- Series especiales para entornos severos.

- Proyectos con componentes de gran tamaño o materiales complejos.

- Servicios de mantenimiento predictivo o correctivo.

Todo ello sin comprometer calidad, trazabilidad ni fiabilidad, y contribuyendo además a reducir la huella de carbono en bombas y válvulas industriales mediante procesos optimizados y controlados.

¿Por qué elegir Asimer Group como partner?

Asimer no es un proveedor más: es un aliado técnico con capacidad para:

- Ejecutar mecanizado por arranque de viruta en bombas centrífugas complejas.

- Integrar soldadura especializada para componentes industriales críticos.

- Desarrollar soluciones en externalización del mecanizado y soldadura industrial en Oil & Gas, naval, aguas o criogenia.

🔧 ¿Buscas un socio fiable para mecanizar piezas clave en tus bombas centrífugas?

💡 Contacta con Asimer Group y descubre cómo reducir riesgos, plazos y costes con un proveedor experto que entiende tu sector.

Quiero contactar con Asimer GroupPreguntas frecuentes

¿Qué ventajas tiene la externalización frente al mecanizado interno?

Permite reducir costes, eliminar CAPEX y asegurar precisión en componentes como ejes o carcasas, mediante expertos en mecanizado.

¿Qué componentes se pueden externalizar?

Las partes de una bomba centrífuga: cuerpo, tapas, ejes, impulsores. Todas requieren alta precisión para asegurar la estanqueidad.

¿Qué sectores externalizan este servicio?

Oil & Gas, tratamiento de aguas, [desalinización], criogenia, naval, y procesos industriales con fluidos corrosivos.

¿Cómo elegir un proveedor fiable?

Debe contar con control dimensional, tecnología CNC, brazo de medición, trazabilidad certificada y experiencia en materiales exigentes como superdúplex.

¿Es viable para series pequeñas o urgentes?

Sí. La externalización bien planificada aporta flexibilidad de escalado sin inversión adicional, adaptándose a plazos cortos y series limitadas.