Instrumentos de medición: Qué son y para qué sirven?

Los instrumentos de medición son la columna vertebral de la metrología, y el Mecanizado CNC es la técnica que asegura su perfección. Desde la creación hasta el mecanizado de cada componente, el Mecanizado CNC contribuye a la precisión y confiabilidad de los instrumentos de medición en la industria.

Los instrumentos de medición IMES son fundamentales en la industria para garantizar la precisión y calidad en la fabricación de componentes. Sin embargo, para lograr mediciones exactas y fiables, es esencial contar con instalaciones de vanguardia que respalden este proceso. Es en este punto donde el Centro de mecanizado Trevisan desempeña un papel crucial. Permitiendo la fabricación de componentes precisos y con la más alta tecnología, este centro de excelencia contribuye en gran medida a la eficiencia y confiabilidad de los procesos de medición.

A lo largo de la historia, se han desarrollado diversos instrumentos de medición que, gracias a los avances tecnológicos, pueden realizar mediciones exactas y fiables en la actualidad.

En el ámbito industrial, la precisión es una característica esencial que determina la confiabilidad de los instrumentos de medición y control. Esta cualidad se refleja en la capacidad de un instrumento para proporcionar resultados coherentes y repetibles, incluso bajo las mismas condiciones en mediciones múltiples. En un contexto donde la precisión es crítica, como la fabricación y el control de calidad, un instrumento preciso garantiza la uniformidad y consistencia de las mediciones, lo que permite a las empresas mantener altos estándares de calidad en sus productos y procesos. La precisión no solo asegura mediciones confiables, sino que también contribuye a la eficiencia, minimiza los residuos y, en última instancia, satisface las expectativas de los clientes en la producción industrial.

La importancia de la Metrología

La metrología es la ciencia de la medición y es la clave para lograr la precisión. El objetivo es proporcionar mediciones precisas y, por lo tanto, fiables para el comercio, la salud, la seguridad y el medio ambiente. Es especialmente importante en la ingeniería de precisión donde los productos deben cumplir con tolerancias estrictas.

La metrología se utiliza en muchas industrias para hacer cumplir, validar y verificar estándares predefinidos. El estudio de la metrología se divide en 3 subcampos que se utilizan para garantizar la exactitud, la fiabilidad y la precisión.

- La ‘Metrología Aplicada, Técnica o Industrial’ establece la importancia de la medición y el mantenimiento, control de calidad y calibración de los instrumentos.

- La ‘Metrología Legal’ se refiere a los requisitos reglamentarios de medición para que los consumidores estén protegidos y se respete el comercio justo.

- La ‘Metrología Científica’ establece una comprensión común de las medidas y las unidades. Por lo tanto, es vital para poder lograr altos niveles de precisión y confiabilidad, particularmente para los ingenieros de precisión.

Existe una nueva técnica, conocida como “metrología determinista” que se encarga de sustituir la medición de piezas por la medición de procesos.

Un ejemplo de metrología determinista es una nueva técnica conocida cómo compensación de errores 3D por sistemas de control numérico por computadora (CNC)

Esta tecnología se adopta en la fabricación de alta precisión, maquinaria y sistemas de control, para lograr precisiones de micro y nanotecnología.

Importancia de la Metrología en Asimer Group: Integración de la Industria 4.0 y Mecanizado CNC

En la búsqueda constante de la excelencia en la metrología, Asimer Group no solo se destaca por sus avanzadas técnicas de medición, sino que también lidera la vanguardia de la Industria 4.0 y la Revolución del Mecanizado CNC. En el fascinante mundo de los Instrumentos de Medición (IMES), donde la precisión y la tecnología son cruciales, la convergencia de estos avances tecnológicos está dando forma a una nueva era en la fabricación de instrumentos de medición.

Desde la creación hasta el mecanizado de cada componente, la técnica del Mecanizado CNC contribuye a la precisión y confiabilidad de los instrumentos de medición en la industria. Este proceso se ve potenciado aún más por la integración de la Industria 4.0, marcando una revolución en la eficiencia y calidad de los IMES. Asimer Group lidera esta transformación, explorando a fondo la implementación de tecnologías de vanguardia y la influencia disruptiva de la Industria 4.0 en nuestro artículo dedicado a esta revolución tecnológica.

IMES en el mecanizado

Las herramientas de medición se utilizan para la nivelación y alineación de piezas o para la medición geométrica o dimensional de las mismas. Cuando medimos, comparamos una magnitud con una referencia de medida, esa referencia de medida puede ser un patrón externo, o incorporarse dentro del aparato de medición, como ocurre con el calibre. La precisión de una medida dependerá del error que se cometa al realizarla.

La precisión no se mide ni en micras ni en centésimas. La precisión se mide en función de los requerimientos de cada pieza. Lo importante es la estabilidad a lo largo del proceso.

Los equipos de medición son condición necesaria pero no suficiente para garantizar un mecanizado acorde a la precisión requerida.

La estrategia en la medición y la coordinación entre producción y calidad, son la fórmula para concluir en un excelente trabajo.

Clasificación de las herramientas de medición

Los equipos de medición se clasifican en los siguientes tres grupos.

- Medidores

- Comparadores

- Verificadores

Los medidores son los aparatos encargados de comparar la dimensión que se desea medir con la unidad de medida. A este grupo pertenecen las reglas, los flexómetros, los calibres…

Los comparadores, se utilizan básicamente para comparar dimensiones. Un ejemplo de ello sería el reloj comparador.

Los verificadores, no se utilizan para realizar mediciones, sino para comprobar si la medición se encuentra dentro de unos límites o no.

¿Qué relación tienen los instrumentos de medición con el mecanizado de precisión?

En el ámbito del mecanizado CNC y la soldadura TIG, los instrumentos de medición son esenciales para garantizar la precisión en la fabricación de piezas y componentes. El mecanizado de precisión, que es fundamental en diversos sectores industriales, requiere un alto nivel de exactitud en las dimensiones de las piezas mecanizadas. Los instrumentos de medición desempeñan un papel crucial al verificar que estas dimensiones se ajusten a las especificaciones requeridas, asegurando así la calidad de los productos finales.

La soldadura TIG, siendo una técnica ampliamente utilizada en la unión de metales, también demanda precisión para lograr uniones fuertes y duraderas. Desde la preparación de los materiales hasta la inspección final de la soldadura, se necesitan instrumentos precisos para garantizar que las dimensiones y tolerancias sean las adecuadas. Cualquier desviación en las dimensiones o la alineación puede comprometer la integridad estructural del componente, destacando la sensibilidad de la soldadura TIG a la precisión.

En resumen, los instrumentos de medición son fundamentales tanto para el mecanizado de precisión como para la soldadura TIG, asegurando los más altos estándares de calidad en la industria. Asimismo, considerando la importancia de la Soldadura TIG: La Solución de Vanguardia para la Fabricación de Bombas y Válvulas Industriales, se destaca su relevancia como una solución de vanguardia para estas aplicaciones específicas.

Mediciones dimensionales que realizamos con los equipos de medición

Hay dos métodos para realizar mediciones:

- La medición directa.

- La medición indirecta.

En la medición directa, los dispositivos de medición como calibradores, micrómetros y máquinas de medición por coordenadas se utilizan para medir directamente el tamaño de un objeto. Las mediciones se pueden realizar dentro de un amplio rango determinado por la escala del dispositivo de medición, pero también existe la posibilidad de que la medición sea incorrecta debido a lecturas incorrectas en la escala.

En la medición indirecta, las dimensiones se miden con dispositivos de medición, como esferas, que observan la diferencia entre objetos de referencia y dispositivos, como bloques de medición y anillos de medición. También se denominan medidas de referencia porque la comparación se realiza con un objeto de dimensiones estándar. Cuanto más predeterminadas sean la forma y las dimensiones del dispositivo de referencia, más fácil será la medición. Sin embargo, este método también tiene un rango de medición limitado. Resulta lenta y laboriosa para la medida de pocas piezas y rentable para la medición de muchas.

Tipos de errores que se dan en la medición

Los errores de longitud son las diferencias entre el valor real de un objeto y el valor medido o el valor de referencia y el valor medido. Se expresan como «error = valor medido – valor verdadero». De hecho, es difícil obtener el valor real independientemente de la precisión de la medición, por lo que la incertidumbre del valor medido es inevitable.

Los errores se pueden clasificar en tres tipos en función del factor que provoca el error. Dichos factores deben ser cuidadosamente considerados para evitar errores.

Errores sistemáticos

En este tipo de error, el valor medido está sesgado por ciertas razones. Algunos ejemplos son las diferencias en las mediciones debido a las diferencias de los instrumentos individuales (errores de los instrumentos), la temperatura y ciertos métodos de medición.

Errores aleatorios

Este tipo de error es causado por condiciones aleatorias durante la medición.

Errores por negligencia

Este tipo de error es causado por la inexperiencia o acciones incorrectas del personal que realiza la medición.

Principales causas de los errores de medición

Errores causados por la temperatura

El volumen de un objeto cambia debido a fluctuaciones de temperatura, lo que igualmente conduce a cambios en la longitud del objeto. Esto no sólo aplica al objeto de medición sino también al instrumento de medición. Los cambios en la temperatura y de la longitud de un objeto pueden expresarse mediante el «coeficiente de expansión térmica». El coeficiente de expansión térmica varía según el tipo de material. ISO especifica la temperatura de referencia para medir la longitud en 20°C (68°F).

Errores debido a la deformación del material

Aplicar una fuerza a un objeto hace que cambie en una proporción fija. El objeto vuelve a su estado anterior cuando no se aplica más fuerza. Ese cambio de forma del objeto se llama «deformación elástica». La fuerza aplicada a un objeto se llama «estrés». En general, la relación es proporcional a la tensión sobre el objeto. Por lo tanto, esta relación se puede expresar mediante el «módulo de elasticidad longitudinal (módulo de Young)».

Cuanto más fuerte la tensión, mayor la tensión. Por ejemplo, cuando utilice un micrómetro exterior, tenga cuidado de no apretar demasiado el husillo cuando mida el exterior del objeto.

Unidades de medición

En la industria de producción por mecanizado la unidad de medida es el milímetro (mm), según establece el Sistema Métrico Decimal. (El sistema métrico decimal es un sistema de medida que tiene por unidades básicas el metro y el kilogramo, en el cual los múltiplos o submúltiplos de las unidades de una misma naturaleza siguen una escala decimal).

También es frecuente tener que expresar medidas en pulgadas.

La pulgada es una unidad de longitud, que fue, con distintos valores, casi universal, y que ahora se utiliza todavía y principalmente en países anglosajones (Estados Unidos, Reino Unido, etc.). En casi todos los demás países se utiliza el metro como medida de longitud. La pulgada equivale a 25,4 mm y se indica con dos comillas en la parte superior derecha del número. La pulgada está dividida en 16 partes, cada una de ellas equivale a 1/16 (un dieciséis avos de pulgada).

En el sector de la válvulas industriales y bombas industriales, la gran mayoría de tipos de válvulas y bombas más comunes se miden por su tamaño en pulgadas, y su presión en libras, ya que muchos de los estándares y normas sobre los que se rigen proceden de normas anglosajones (americanas o británicas)

Principales tecnicismos

- La calibración es el procedimiento de comparar lo que muestra el instrumento y lo que «debería mostrar» con un estándar de valor conocido.

- La medida geométrica proviene de la rama de las matemáticas que se ocupa de las propiedades de los patrones geométricos en un plano o espacio, tales como puntos, líneas, planos, polígonos, poliedros, paralelos, perpendiculares, curvas, superficies, etc.

- La nivelación es un procedimiento para determinar la diferencia de nivel entre dos (o más) hechos físicos existentes (bloques, columnas, etc.). Se comparan varios puntos (o niveles) entre sí y se determina su desnivel en metros o centímetros.

- La alineación es un procedimiento mediante el cual comparamos la distancia entre dos (u otros) hechos físicos existentes (cuerpos, pilares, etc.) en el espacio.

- La tolerancia se puede definir como el margen de error permitido en la fabricación de un producto. Cuanto mayor sea la tolerancia, menor será el margen de error.

Tipos de instrumentos de medición en el mecanizado

El metro

Es una cinta métrica metálica con forma de media caña. Sus longitudes varían desde 1 hasta 15 metros.

Regla graduada

Es un instrumento de medición con forma de plancha metálica delgada o de madera, rectangular que incluye una escala graduada dividida en unidades de longitud (centímetros o pulgadas); es un instrumento útil para trazar segmentos rectilíneos en las chapas o piezas, con la ayuda de la punta de trazar. Sus longitudes son variadas, van desde 1 hasta 2 metros de longitud. Suelen venir con graduaciones de diversas unidades de medida, como milímetros, centímetros, decímetros y pulgadas, aunque también las en ambas unidades de medida.

La plomada

Mide la verticalidad y está formada por un cuerpo que hace de contrapeso, normalmente cilíndrico, que contiene una cuerda axialmente para suspensión del citado cuerpo, en un punto fijo. Se caracteriza porque la cuerda está asociada a un tope (dos conos enfrentados por sus puntas), dotado en su cara de adaptación al correspondiente soporte fijo de un taladro ciego, en el que queda encajado y fijado un imán de gran potencia, de manera que la fijación de la plomada a la regla metálica, pilar o elemento soporte del que se trate se produce automáticamente por simple aproximación del tope a la misma.

La cinta métrica

Es un instrumento de medición, con la particularidad de que está construido en chapa metálica flexible, dividida en unidades de medición (milímetros, centímetros, metros, etc.), y que se enrolla en espiral dentro de una carcasa metálica o de plástico.

Escuadras y plantillas

Una escuadra es una plantilla con forma de ángulo rectángulo (90 grados) normalmente, aunque también las hay con otros ángulos (120º).Pueden ser de diferentes tamaños, materiales y formas. Suelen ser de acero aleado.

Otra variedad de plantillas son las galgas, que son instrumentos de verificación de medida. Se fabrican de acero aleado y se emplean para medir roscas, espesores, ángulos de las brocas, etc.

El nivel

Es un instrumento de medición utilizado para determinar la horizontalidad o verticalidad de un elemento. Existen distintos tipos, ya que es un instrumento muy útil para la construcción en general; carpintería metálica, carpintería de aluminio, construcciones metálicas, etc.

El principio del nivel está en un pequeño tubo transparente (cristal o plástico) el cual está lleno de líquido con una burbuja de aire en su interior ( el tamaño de la burbuja es inferior a la distancia entre las dos marcas).Si la burbuja se encuentra simétricamente entre las dos marcas, el instrumento indica un nivel exacto, que puede ser horizontal, vertical u otro, dependiendo de la posición del nivel.

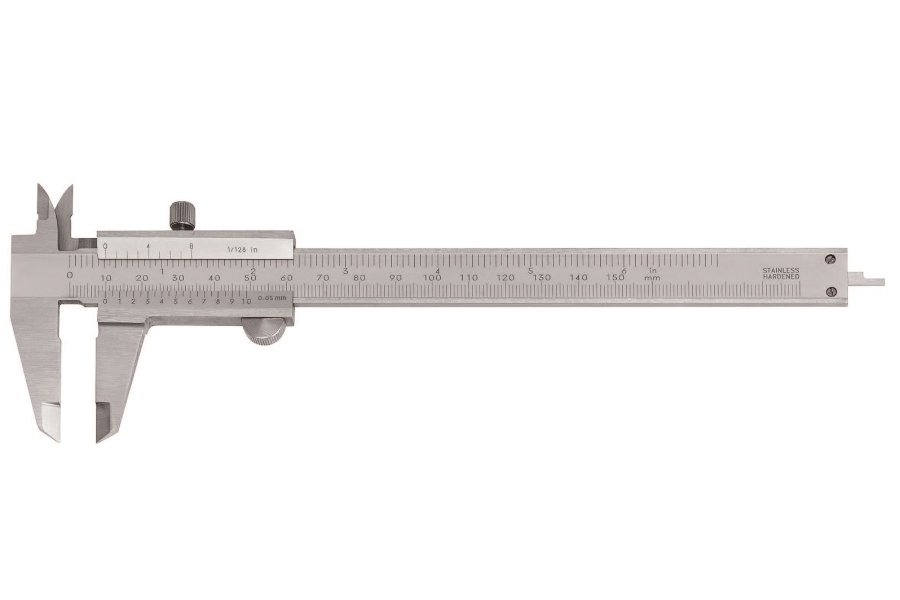

El calibre o pie de rey

Es un instrumento de acero aleado, que se utiliza para la medición de longitudes, es el más universal que existe. Consta de una «regla» con una escuadra en un extremo, sobre la cual se desliza otra destinada a indicar la medida en una escala. Permite apreciar longitudes de 1/10, 1/20 y 1/50 de milímetro utilizando el nonio. Mediante piezas especiales en la parte superior y en su extremo, permite medir dimensiones internas y profundidades. Posee dos escalas: la inferior milimétrica y la superior en pulgadas.

Podemos diferenciar distintos tipos de calibres, como son: calibre universal, calibre de exteriores, calibre de interiores, calibre de profundidad, calibres especiales (para roscas, etc.) calibre pasa no pasa (mide los diámetros de los agujeros)

Un goniómetro

El goniómetro o transportador de ángulos es un instrumento de medición de ángulos (agudos 90º>, llanos 180º u obtusos >180º) con forma de semicírculo o círculo graduado (de grado en grado), en 180º o 360º, utilizado para medir o construir ángulos. Este instrumento permite medir ángulos entre dos objetos.

Micrómetro

El micrómetro o tornillo de Palmer, es un instrumento de medición cuyo funcionamiento está basado en el tornillo micrométrico que sirve para medir las dimensiones de un objeto con alta precisión, del orden de centésimas de milímetros (0,01 mm) y de milésimas de milímetros (0,001 mm) (micra). Está formado por dos puntas que se aproximan entre sí mediante un tornillo de rosca fina, el cual tiene grabado en su contorno una escala. La escala incluye un nonio y las longitudes máximas de medida del micrómetro de exteriores normalmente es de 25 mm aunque también existen de 30mm.

Podemos diferenciar distintos tipos de micrómetros como son: Micrómetro universal o Palmer, micrómetro de exteriores, micrómetro de interiores, micrómetro de profundidad, micrómetros especiales.

Reloj comparador

Un reloj comparador es un instrumento de medida que transforma el movimiento rectilíneo de los palpadores o puntas de contacto en movimiento circular de las agujas. Se utiliza en los talleres e industrias para la verificación de piezas y que por sus propios medios no da lectura directa, pero que es útil para comparar las diferencias que existen en la cota de varias piezas que se quieran verificar. La capacidad para detectar la diferencia de medidas es posible gracias a un mecanismo de engranajes y palancas, que van metidos dentro de una caja metálica de forma circular.

Dentro de esta caja se desliza un eje, que tiene una punta esférica que hace contacto con la superficie. Este eje, al desplazarse, mueve la aguja del reloj, y hace posible la lectura directa y fácil de las diferencias de medida.

La precisión de un reloj comparador puede ser de centésimas de milímetros según la escala a la que esté graduado. También se presentan en milésimas de pulgada.

El mecanismo consiste en transformar el movimiento lineal de la barra deslizante de contacto en movimiento circular que describe la aguja del reloj. El reloj comparador tiene que ir incorporado a una galga de verificación o a un soporte con pie magnético que permite colocarlo en la zona de la máquina que se desee. Es un instrumento muy útil para la verificación de diferentes tareas de mecanizado, especialmente la excentricidad de ejes de rotación.

Alesómetro

Es un instrumento de medición que se utiliza para medir o verificar la concentricidad o los diámetros de las piezas. Su funcionamiento y forma es muy parecida a la del micrómetro y está formado por unos palpadores alojados en una carcasa de acero en su extremo (que es con lo que medimos), y un cilindro dividido en milímetros junto a un nonio, que puede ser normal, analógico o digital.

Máquinas de medición

Las máquinas de medición son un conjunto de elementos formados normalmente por una bancada de fundición muy pesada para darle estabilidad a la máquina, un palpador o un láser que son los que toman las medidas de la pieza sujeta en unas mordazas o en la misma mesa de apoyo gracias a unas bridas, ésta mesa es movida gracia a un sistema de engranajes que permite desplazarse a las coordenadas X e Y si es para 2 dimensiones y X, Y y Z si es para 3 dimensiones, quedando dichas coordenadas registradas en un monitor de la propia máquina.

Otros instrumentos de medida que también son considerados como máquinas, porque hacen el trabajo de medición o de verificación por sí solas son los láser de medida o de verificación.

IMEs EN ASIMER GROUP

Asimer Group dispone de su propia Sala de Metrología, donde:

- Se realizan las mediciones de las medidas más críticas de los productos (componentes de válvulas y bombas) que se mecanizan en el Departamento de Producción en Asimer Group.

- Se mantienen los IMEs más importantes a la temperatura y humedad exigidas.

- Se realizan las calibraciones anuales de todos los IMEs dispuestos en Asimer Group.

En un entorno donde la precisión es clave, los instrumentos de medición son esenciales. Desde calibradores hasta micrómetros, cada herramienta desempeña un papel crucial en la garantía de calidad y precisión en la producción industrial. Al vincular este artículo con «Mecanizado por arranque de viruta en la era CNC«, podemos explorar cómo estos instrumentos se utilizan para optimizar aún más los procesos de mecanizado, asegurando una precisión sin igual en cada componente fabricado.

Dentro de los IMEs más importantes para el control de piezas y procesos, caben destacar:

- Calibradores o pie de rey

- Micrómetros externos

- Micrómetros internos

- Alesómetro

- Durómetro

Todos los IMEs en Asimer Group se mantienen en un perfecto estado de conservación en la Sala de Metrología.

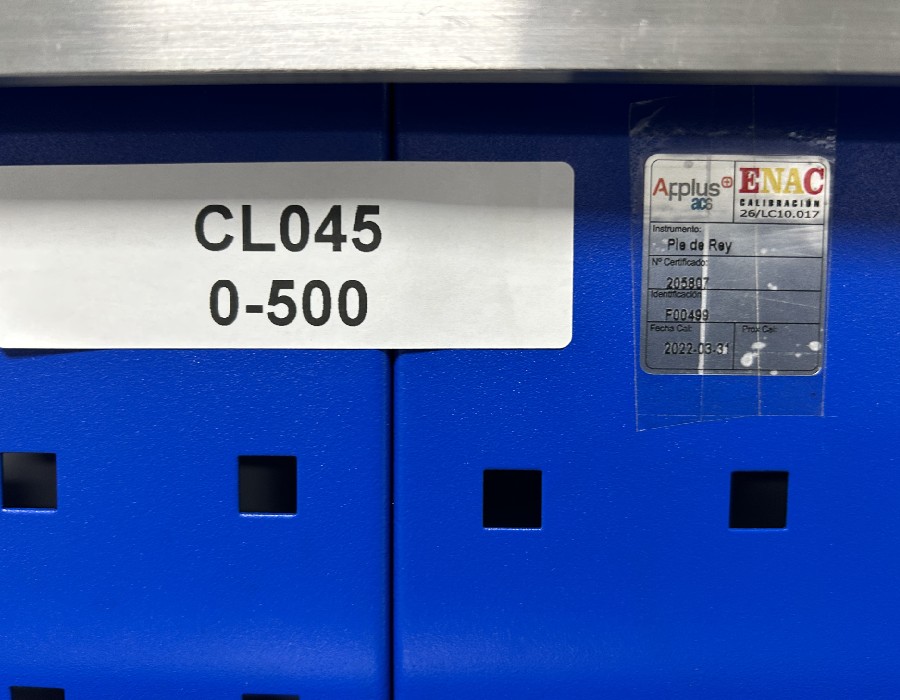

Además, todos los IMEs son sometidos a Calibración Externa anual por Empresa certificada según Norma ENAC, Entidad Nacional de Acreditación. (La misión de ENAC es evaluar a organizaciones que ofrecen servicios de evaluación de la conformidad, como los laboratorios, las entidades de certificación e inspección o los verificadores, entre otras. Estas organizaciones desempeñan un papel crítico en la seguridad y el bienestar de las personas, la protección del medioambiente y el aumento de la calidad y la competitividad de los productos y servicios ofrecidos).

Mediante la acreditación de ENAC, estos evaluadores demuestran que realizan su trabajo de acuerdo a normas internacionalmente aceptadas y que disponen de la competencia técnica requerida.

Todos los IMEs se calibran en base a los Procedimientos de Calibración establecidos para ello, y con su correspondiente etiqueta identificativa, en la que se refleja:

- Instrumento y rango de medición

- Nº Serie,

- Fecha calibración

- Nº de certificado

- Fecha próxima calibración