Las bombas industriales son equipos críticos en planta: si fallan, el proceso se para, el mantenimiento se dispara y la disponibilidad cae. Por eso, además de conocer tipos y aplicaciones, es clave entender qué variables influyen en su rendimiento (fluido, caudal, presión, temperatura, materiales y condiciones de operación) y qué partes son realmente sensibles a desgaste, corrosión o problemas de estanqueidad.

En el contexto actual, la Industria 4.0 y la Tecnologia cnc están cambiando el estándar: más control dimensional, más repetibilidad y mejor trazabilidad. En proyectos donde el componente es crítico (carcasas, tapas, ejes, impulsores o zonas de sellado), el Mecanizado CNC marca la diferencia en fiabilidad, eficiencia y vida útil.

¿Qué son las bombas industriales y para qué sirven?

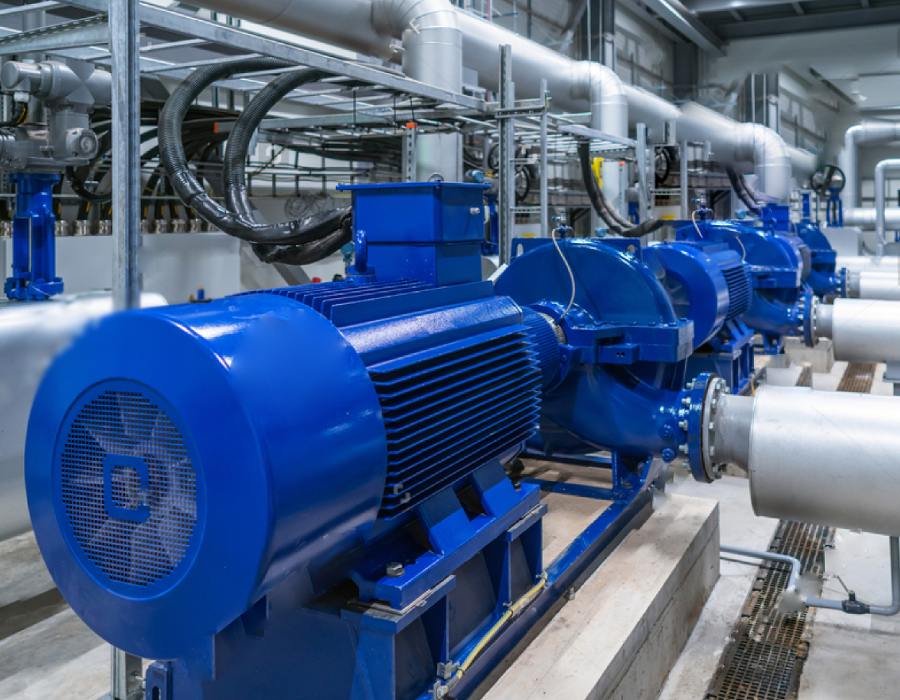

Una bomba industrial es un equipo mecánico diseñado para mover fluidos (líquidos o gases) dentro de un proceso, creando flujo y presión para transferir el fluido de una zona a otra. Se utilizan en química, petroquímica, naval, criogenia, desalinización, tratamiento de aguas y Oil & Gas, entre otros sectores.

Desde el punto de vista del usuario industrial, lo importante no es “la bomba” en abstracto, sino el resultado: continuidad de proceso, consumo energético estable y coste total de propiedad controlado (mantenimiento, repuestos y paradas). Ahí entran factores como la eficiencia energética, la selección correcta del tipo de bomba y el estado real de los componentes internos. Y, a nivel de instalación, también influye cómo se regula el caudal: la válvula y su comportamiento hidráulico pueden aumentar pérdidas de carga y consumo, por eso tiene sentido complementar este enfoque con eficiencia energética en válvulas industriales.

Por qué la precisión y la calidad del componente importan

En bombas industriales, muchas incidencias nacen en detalles “pequeños”:

- Holguras fuera de tolerancia en zonas de ajuste

- Rugosidad inadecuada en superficies críticas

- Desalineaciones por deformación o tensiones

- Desgaste acelerado por abrasión/cavitación

- Sellado defectuoso por geometría o acabado

Por eso, en proyectos de bombas, la Precisión en el mecanizado cnc no es un “extra”: es una condición para que el equipo funcione estable y repita rendimiento con el tiempo.

Cuando hablamos de proyectos de Producción por mecanizado, no se trata solo de “hacer una pieza”, sino de asegurar: tolerancias, concentricidades, planitudes, acabados, y verificaciones en Sala de metrologia con Instrumentos de medición adecuados.

Tipos de bombas industriales y cuándo se usan

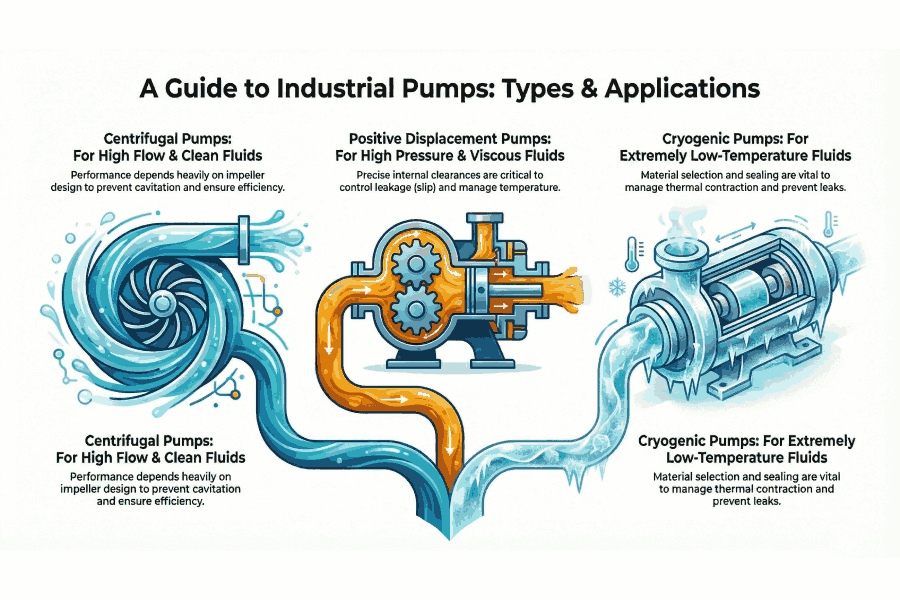

Bombas centrífugas

La Bomba centrifuga es la más común para grandes caudales con fluidos relativamente limpios. Su rendimiento depende mucho del diseño hidráulico, del punto de operación y de variables como NPSH (relacionado con cavitación). Si quieres entender la lógica por sectores, te animamos a leer nuestro artículo Aplicaciones industriales de las bombas centrifugas.

En la centrífuga, la geometría del impulsor y la carcasa, y el acabado en zonas críticas, influyen directamente en vibración, eficiencia y riesgo de cavitación. Para profundizar en este tema, accede a nuestro contenido sobre partes de una bomba centrifuga.

Bombas de desplazamiento positivo (engranajes, pistón, tornillo…)

Se usan cuando necesitas control fino de caudal, presiones más altas o fluidos viscosos. En estos casos, el control de holguras internas y el acabado superficial son especialmente sensibles porque afectan a fugas internas (slip), eficiencia volumétrica y temperatura de operación.

Bombas criogénicas

Las bombas criogénicas trabajan con fluidos a temperaturas extremadamente bajas, donde la selección de material, las contracciones térmicas y la estanqueidad son críticos. Si te interesa profundizar en este tipo de equipos y sus usos reales en planta, puedes ver más detalles en Aplicaciones bombas criogenicas.

Y para entender por qué la criogenia impone requisitos tan estrictos (materiales, tolerancias, control de calidad y fiabilidad) en sectores de alta exigencia, aquí tienes un ejemplo muy ilustrativo: Aplicaciones de la criogenia.

Cómo funcionan las bombas industriales

Piensa así:

- La bomba “toma” fluido por la entrada (succión).

- Un elemento interno (impulsor/pistón/engranajes) le da energía.

- El fluido sale por la descarga con más presión o caudal útil.

La bomba no “crea” fluido: transforma energía del motor en energía hidráulica. Si el sistema está mal definido (válvulas, tuberías, filtros, viscosidad, temperatura), el equipo sufre y el rendimiento se degrada, aunque la bomba “sea buena”.

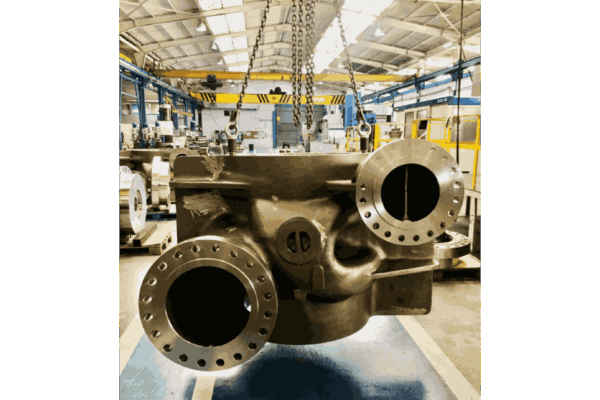

Componentes críticos y qué suele fallar

En una bomba industrial, la mayoría de incidencias se concentran en pocas zonas críticas:

- Carcasa/cuerpo: erosión, cavitación, corrosión y deformaciones.

- Tapas y zonas de cierre: fugas, deformación y pérdida de planitud.

- Eje: desalineación, desgaste en alojamientos y vibración.

- Impulsor: cavitación, erosión y desequilibrio.

- Zonas de sellado: la geometría y el acabado superficial condicionan fugas y vida útil de los sellos.

En proyectos donde Asimer Group participa como partner, el valor suele estar en asegurar geometría + acabado + verificación, combinando el mecanizado por arranque de viruta con criterios industriales de control dimensional y repetitividad. Este enfoque se apoya tanto en la elección adecuada de herramientas de mecanizado CNC como en la definición del proceso según el tipo de componente, tolerancias y material, como se desarrolla en aplicaciones del mecanizado CNC.

Cuando el componente requiere unión, reparación o aporte localizado en zonas concretas, la soldadura TIG se utiliza por su control térmico y la calidad del cordón. Para entender cuándo conviene TIG y cuándo MIG, puedes ver la comparativa en diferencias entre soldadura TIG y MIG.

Bombas industriales en Oil & Gas: por qué el entorno castiga tanto

En Oil & Gas, el tipo de fluido, las temperaturas de proceso y la presencia de contaminantes pueden acelerar el desgaste y la corrosión. Además, el coste de un fallo no es solo la reparación: suele implicar paradas, pérdida de producción y riesgos operativos. Por eso, el objetivo no debería ser “abaratar una pieza”, sino reducir fallos y paradas con un enfoque de fiabilidad, control dimensional y elección correcta de materiales y acabados. En ese sentido, merece la pena revisar cómo optimizar costes en el mecanizado de bombas y válvulas sin comprometer calidad ni vida útil.

Y si hablamos de exigencia real del entorno, el refino es un buen ejemplo: la naturaleza de los productos y subproductos, la presencia de compuestos agresivos y los rangos de temperatura/presión acaban definiendo requisitos de compatibilidad, desgaste y mantenimiento en bombas, válvulas y equipos auxiliares. Ese contexto ayuda a entender por qué ciertas decisiones de material, soldadura o mecanizado son críticas: refinado del petroleo.

Mantenimiento: cómo evitar paradas y costes innecesarios

En bombas industriales, un mantenimiento eficaz no consiste en reaccionar cuando algo se rompe, sino en detectar señales de degradación antes de que la parada sea inevitable. Vibraciones, cambios de caudal, temperatura, ruido, desgaste en zonas de sellado o desviaciones dimensionales suelen aparecer mucho antes del fallo, y actuar a tiempo marca la diferencia en disponibilidad y coste total.

Si quieres comparar enfoques y entender qué estrategia reduce más fallos y costes en componentes críticos, puedes verlo en detalle aquí: mantenimiento predictivo mecanizado vs correctivo.

Y si tu objetivo es aterrizarlo a una decisión práctica (qué revisar, qué técnica aplicar y cómo elegir el servicio adecuado según el tipo de equipo y entorno), esta guía te ayuda a estructurarlo: servicios de mantenimiento predictivo: cómo elegir el más adecuado.

En entornos donde el fallo de una bomba impacta directamente en producción, la combinación de diagnóstico + intervención técnica sobre el componente (mecanizado y/o soldadura) es clave para recuperar tolerancias, estanqueidad y fiabilidad. Aquí tienes un enfoque aplicado a bombas, válvulas y compresores: mecanizado y soldadura para mantenimiento predictivo industrial.

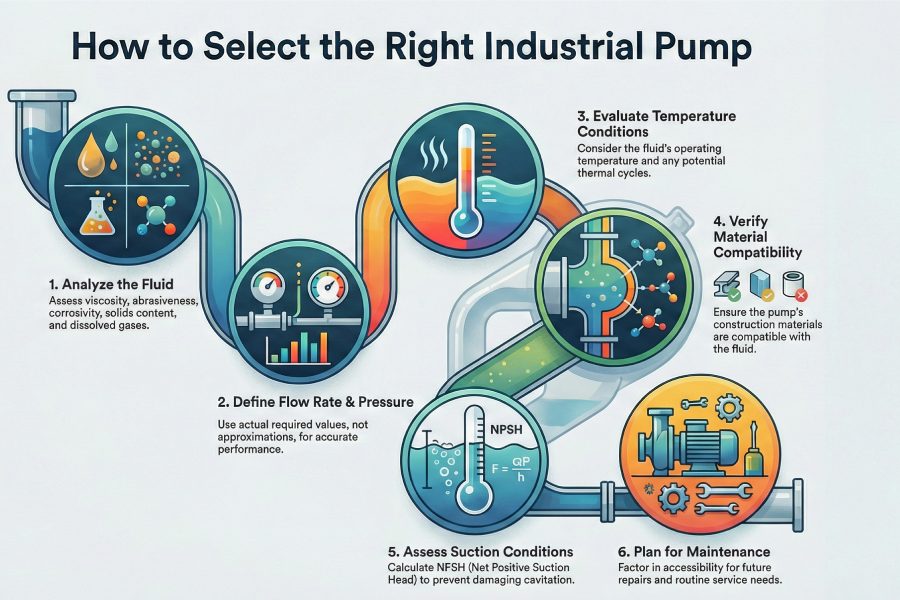

Cómo seleccionar una bomba industrial sin equivocarte

Antes de decidir, define esto (en orden):

- Fluido: viscosidad, abrasión, corrosión, sólidos, gas disuelto

- Caudal y presión reales (no “aproximados”)

- Temperatura y variaciones (ciclos térmicos)

- Materiales y compatibilidad

- Condiciones de succión (NPSH y riesgo de cavitación)

- Criterios de mantenimiento y accesibilidad

Una selección correcta reduce consumo y alarga vida útil. Una selección “por catálogo” suele acabar en vibración, cavitación o sellos que duran poco.

Bombas industriales y Asimer Group: enfoque práctico para OEMs

Asimer Group es una Empresa de mecanizado y partner técnico para proyectos de bombas industriales donde el componente requiere precisión, repetibilidad y control de calidad, especialmente en piezas críticas como cuerpo, tapas, ejes, impulsores o zonas de sellado.

Si estás valorando un proyecto (pieza bajo plano o muestra, material complejo, tolerancias exigentes o necesidad de soldadura especializada), lo más eficiente es definir bien el problema técnico desde el inicio: fluido, condiciones, geometría crítica y objetivo (fiabilidad, estanqueidad, durabilidad, coste total).

¿Necesitas mecanizado o soldadura en componentes de bombas industriales?

Cuéntanos sector, fluido (abrasivo, corrosivo o viscoso), presión/temperatura y el componente implicado (cuerpo, tapas, eje, impulsor o zonas de sellado). Te respondemos con un enfoque técnico, orientado a fiabilidad y coste total.

Solicitar evaluación técnica

FAQs sobre bombas industriales

1) ¿Cuál es la diferencia entre bomba centrífuga y bomba de desplazamiento positivo?

La centrífuga es ideal para grandes caudales y fluidos menos viscosos; la de desplazamiento positivo es mejor para viscosos, presiones altas o caudal muy controlado.

2) ¿Qué causa la cavitación en una bomba?

Normalmente, falta de NPSH disponible, succión mal diseñada, temperatura alta o pérdidas excesivas en línea. Suele dañar impulsor y carcasa.

3) ¿Qué partes se desgastan antes en una bomba industrial?

Impulsor, carcasa en zonas de paso, ejes en alojamientos, tapas y zonas de sellado. El desgaste depende del fluido y el punto de operación.

4) ¿Qué controles de calidad son habituales en componentes críticos?

Medición dimensional (CMM/útiles), verificación de rugosidad, concentricidad, planitud y, cuando aplica, Ensayos no destructivos como Liquidos penetrantes.

5) ¿Cómo sé si me conviene reparar o mecanizar de nuevo una pieza?

Depende de material, geometría, tolerancias, historial de fallos y criticidad. Si el coste de parada es alto, conviene priorizar fiabilidad y trazabilidad.