Instrumentos de medición: qué son y para qué sirven

Los instrumentos de medición son mucho más que “herramientas de taller”: son la base de cualquier decisión sobre calidad, aceptación de piezas y cumplimiento de tolerancias. Cada calibre, micrómetro o reloj comparador es, en la práctica, el último filtro entre una pieza correcta y un posible fallo en servicio.

Cuando hablamos de componentes críticos como cuerpos, tapas, ejes o impulsores de bombas industriales o válvulas, la precisión dimensional deja de ser un concepto teórico y se convierte en:

- Menos reprocesos.

- Menos rechazos en recepción por parte del OEM.

- Menos riesgo de fugas, cavitación o vibraciones en servicio.

Para que esa precisión sea posible, no basta con tener buenos equipos de medición: es imprescindible combinarlos con procesos estables de mecanizado CNC y criterios claros de verificación dimensional.

En este contexto, equipos como el Centro de mecanizado Trevisan y los sistemas de control dimensional se conectan con la metrología: el proceso genera la geometría y los instrumentos de medicición confirman que esa geometría cumple plano y norma.

La importancia de la metrología en la industria

La metrología es la ciencia de la medición y su objetivo es sencillo de decir, pero exigente de cumplir: obtener resultados precisos, repetibles y trazables.

En fabricación de componentes para bombas y válvulas, esto se traduce en:

- Piezas dentro de tolerancia real (no “aproximada”).

- Procesos que se pueden repetir sin depender de “la mano del operario”.

- Documentación que el OEM puede auditar.

Tradicionalmente se distinguen tres grandes ramas:

- Metrología científica, que define patrones y unidades.

- Metrología legal, orientada a comercio y protección del consumidor.

- Metrología industrial o aplicada, la que realmente vive en tu día a día: calibración de equipos, control de producción, estudios de capacidad, etc.

En entornos de Industria 4.0, la metrología deja de ser un “punto final” y se integra en el propio proceso: los datos dimensionales alimentan decisiones de ajuste de máquina, mantenimiento y mejora continua. Aquí es donde encaja la combinación de tecnología CNC con la toma de datos sistemática.

Metrología en Asimer Group: integración con Industria 4.0 y mecanizado CNC

En Asimer Group, la metrología no se entiende como una actividad aislada, sino como una extensión natural del mecanizado por arranque de viruta y de la propia planificación del proceso.

Por eso:

- Las dimensiones críticas de componentes mecanizados se controlan en una Sala de Metrología climatizada, separada del entorno de producción.

- Se utilizan equipos como el brazo de medición para verificar geometrías complejas, alineaciones y formas en piezas de bombas y válvulas.

- Se conectan los resultados de medición con criterios de precisión en el mecanizado CNC: si un proceso comienza a derivar, el dato dimensional es la primera alarma.

Esta integración es clave para OEM que necesitan trazabilidad, informes dimensionales y capacidad de ajustar el diseño en función de lo que la realidad de fabricación está mostrando.

IMEs en el mecanizado y en la soldadura

En el mecanizado CNC, los instrumentos de medición son el punto de unión entre el plano del OEM y la pieza real. Sin ellos, no existe forma objetiva de confirmar que una tolerancia H7, una planitud o una concentricidad se han cumplido.

Algo similar ocurre con la soldadura TIG en componentes de bombas y válvulas:

- Tras el aporte, se mecanizan las zonas funcionales.

- Los IMEs verifican que cordones, overlays o reparaciones no han distorsionado dimensiones críticas.

En aplicaciones exigentes (criogenia, entornos corrosivos, altas presiones…), el control dimensional tras soldadura es tan importante como la propia operación de soldar. Por eso, la combinación “mecanizado + soldadura + medición” forma un bloque inseparable.

¿Qué relación tienen los instrumentos de medición con el mecanizado de precisión?

En el ámbito del mecanizado CNC y la soldadura TIG, los instrumentos de medición son esenciales para garantizar la precisión en la fabricación de piezas y componentes. El mecanizado de precisión, que es fundamental en diversos sectores industriales, requiere un alto nivel de exactitud en las dimensiones de las piezas mecanizadas. Los instrumentos de medición desempeñan un papel crucial al verificar que estas dimensiones se ajusten a las especificaciones requeridas, asegurando así la calidad de los productos finales.

La soldadura TIG, siendo una técnica ampliamente utilizada en la unión de metales, también demanda precisión para lograr uniones fuertes y duraderas. Desde la preparación de los materiales hasta la inspección final de la soldadura, se necesitan instrumentos precisos para garantizar que las dimensiones y tolerancias sean las adecuadas. Cualquier desviación en las dimensiones o la alineación puede comprometer la integridad estructural del componente, destacando la sensibilidad de la soldadura TIG a la precisión.

Mediciones dimensionales: directa e indirecta

En el día a día se emplean dos enfoques básicos de medición:

1. Medición directa

Se mide la dimensión de la pieza apoyándose directamente en la escala del instrumento (calibre, micrómetro, máquina de medición por coordenadas, etc.).

Es rápida y flexible, pero exige:

- Buena lectura del instrumento.

- Técnicas correctas de apoyo y presión.

- Condiciones controladas (temperatura, limpieza de superficies).

2. Medición indirecta

Se compara la pieza con un patrón de referencia (bloques patrón, anillos, galgas pasa/no pasa, etc.).

Es más lenta de preparar, pero muy fiable cuando hay que controlar muchas piezas con la misma cota.En ambas, el criterio clave no es “tener el equipo”, sino definir estrategia de medición: qué medir, con qué, cada cuánto y qué hacer cuando algo se sale de tolerancia.

Errores de medición: tipos y causas más frecuentes

Ningún instrumento es perfecto. Siempre existe una diferencia entre la dimensión real y la medida. Entender de dónde vienen esos errores es esencial para evitarlos.

Errores sistemáticos

Son errores que se repiten “siempre en la misma dirección” por una causa concreta:

- Instrumentos mal calibrados.

- Procedimientos incorrectos.

- Temperatura de trabajo distinta de la de referencia.

Por eso es tan importante la calibración periódica y seguir procedimientos claros. Aquí encaja tanto el enfoque de ensayos no destructivos como el de verificación dimensional: ambos requieren método, no solo equipamiento.

Errores aleatorios

Se deben a pequeñas variaciones incontrolables: vibraciones, forma de apoyar el instrumento, pequeños cambios de temperatura, etc.

Se reducen con:

- Buenas condiciones de sala.

- Formación del personal.

- Repetición de medidas cuando una cota es crítica.

Errores por negligencia

Son los más peligrosos, porque no dependen del instrumento, sino de la persona:

- Lecturas mal interpretadas.

- Uso de micrómetros o calibres sin respetar las fuerzas de medición.

- Piezas mal apoyadas.

La formación continua en tipos de ensayos no destructivos, técnicas de medición y conocimiento de los propios instrumentos es tan importante como la compra del equipo.

Causas típicas: temperatura y deformación

Dos factores mandan:

- Temperatura: tanto la pieza como el instrumento dilatan. Por eso se trabaja, por norma, a 20°C en metrología.

- Deformación del material: si aprietas demasiado con un micrómetro, deformas la pieza y “mides” algo que no existe en servicio.

En sectores donde se aplican líquidos penetrantes u otras técnicas de inspección, combinar control dimensional y END permite una visión mucho más completa: geometría + integridad del material.

Unidades de medida y tecnicismos que aparecen en planos

En producción, la unidad básica de trabajo es el milímetro (mm), pero el sector de bombas y válvulas está lleno de herencias anglosajonas:

- Diámetros nominales en pulgadas.

- Presiones en libras.

- Normas de diseño y fabricación con origen americano o británico.

Por eso es habitual que en un mismo plano aparezcan cotas en milímetros, referencias a una bomba centrífuga concreta y requisitos adicionales ligados a normas API.

Algunos tecnicismos básicos:

- Calibración: comparar el instrumento con un patrón para saber qué error tiene.

- Nivelación y alineación: fundamentales al montar equipos rotativos para evitar vibraciones.

- Tolerancia: margen de error aceptable en la fabricación de una pieza.

Todo esto se traduce en una pregunta sencilla para el OEM:

“¿Esta pieza cumple el plano de verdad o solo ‘aproximadamente’?”

Tipos de instrumentos de medición en el mecanizado

En la fábrica conviven instrumentos sencillos con equipos avanzados. Algunos de los más habituales:

- Reglas graduadas y cintas métricas: para mediciones rápidas, marcados y comprobaciones iniciales.

- Escuadras, galgas y plantillas: verifican ángulos, espesores o perfiles concretos.

- Niveles: aseguran horizontalidad o verticalidad en montajes y alineaciones.

- Calibre o pie de rey: el universal de la fábrica; mide interiores, exteriores y profundidades con buena resolución.

- Goniómetro: para medición de ángulos en geometrías simples o complejas.

- Micrómetros: para dimensiones que exigen centésimas o milésimas de milímetro, tanto en exteriores como interiores y profundidades.

- Reloj comparador: imprescindible para comprobar excentricidades, desalineaciones o variaciones pequeñas de una cota.

- Alesómetros: para verificar diámetros interiores y concentricidad en alojamientos críticos.

- Máquinas de medición (CMM, láser, brazos articulados, etc.): dan un salto en capacidad, permitiendo informes dimensionales completos y comparaciones directas contra modelo o plano 3D.

Elegir bien el instrumento según la cota (y no medir “todo con lo mismo”) es una de las claves para tener datos fiables.

IMEs en Asimer Group: sala, equipos y trazabilidad

Asimer Group dispone de su propia Sala de Metrología, donde:

- Se realizan las mediciones de las medidas más críticas de los productos (componentes de válvulas y bombas) que se mecanizan en el Departamento de Producción en Asimer Group.

- Se mantienen los IMEs más importantes a la temperatura y humedad exigidas.

- Se realizan las calibraciones anuales de todos los IMEs dispuestos en Asimer Group.

Dentro de los IMEs más importantes para el control de piezas y procesos, caben destacar:

- Brazo de medición: para verificación flexible en piezas de geometría compleja.

- Calibradores o pie de rey

- Micrómetros externos

- Micrómetros internos

- Alesómetro

- Durómetro

Todos los IMEs en Asimer Group se mantienen en un perfecto estado de conservación en la Sala de Metrología.

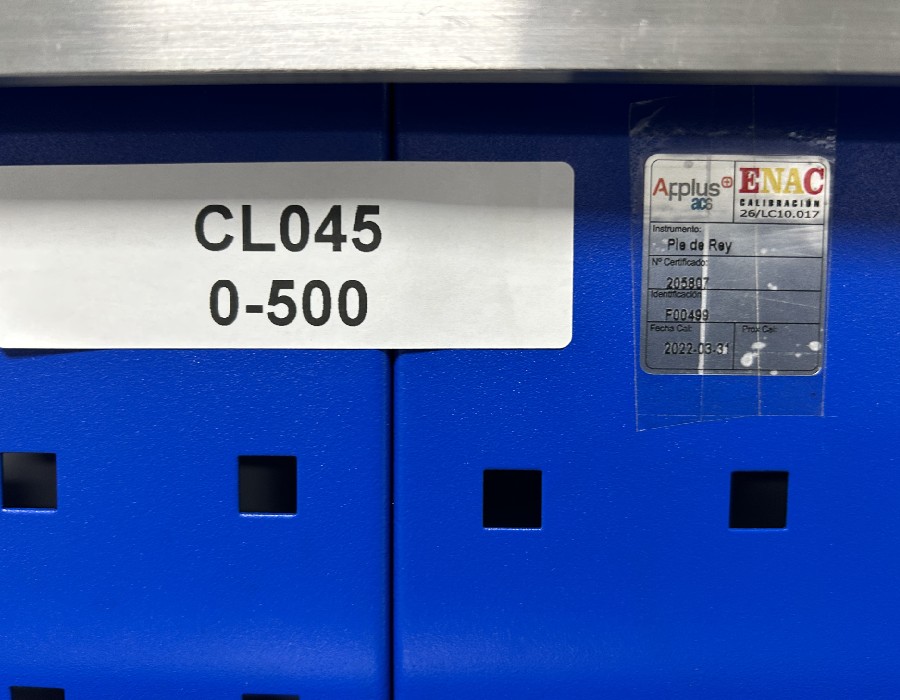

Además, todos los IMEs son sometidos a Calibración Externa anual por Empresa certificada según Norma ENAC, Entidad Nacional de Acreditación. (La misión de ENAC es evaluar a organizaciones que ofrecen servicios de evaluación de la conformidad, como los laboratorios, las entidades de certificación e inspección o los verificadores, entre otras. Estas organizaciones desempeñan un papel crítico en la seguridad y el bienestar de las personas, la protección del medioambiente y el aumento de la calidad y la competitividad de los productos y servicios ofrecidos).

Mediante la acreditación de ENAC, estos evaluadores demuestran que realizan su trabajo de acuerdo a normas internacionalmente aceptadas y que disponen de la competencia técnica requerida.

Todos los IMEs se calibran en base a los Procedimientos de Calibración establecidos para ello, y con su correspondiente etiqueta identificativa, en la que se refleja:

- Instrumento y rango de medición

- Nº Serie,

- Fecha calibración

- Nº de certificado

- Fecha próxima calibración

Además, los resultados de medición se conectan con otras áreas de control, como los ensayos no destructivos, y con la propia estrategia de mantenimiento de la planta. De este modo, certificaciones como

“Cómo la certificación en ensayos no destructivos impulsa la calidad industrial” dejan de ser un sello en papel y se convierten en una forma de trabajar diaria.

Cómo encajan los IMEs en tu cadena de valor

Si eres OEM o responsable de compras, lo que realmente te importa no es “qué micrómetro se usa”, sino:

- ¿Puedo confiar en que las piezas cumplen plano?

- ¿Voy a tener sorpresas en montaje o en banco de pruebas?

- ¿Hay trazabilidad de cada calibración y de cada medición crítica?

Ahí es donde IMEs, metrología, mecanizado CNC y procesos de verificación bien definidos se convierten en un argumento sólido para:

- Reducir costes de no calidad.

- Evitar paradas en campo por errores dimensionales.

- Justificar auditorías y homologaciones con datos.

¿Necesitas apoyo en metrología y control dimensional?

Si estás evaluando un proveedor para mecanizado, soldadura y verificación de componentes de bombas y válvulas, la pregunta clave es:

¿Puede demostrar, con datos, que controla lo que entrega?En Asimer Group, combinamos mecanizado CNC, metrología avanzada e integración con Industria 4.0 para ofrecerte piezas que no solo “se ven bien”, sino que cumplen dimensionalmente y van acompañadas de la documentación que tus proyectos exigen

¿Necesitas apoyo en medición y verificación dimensional de componentes?

Cuéntanos qué componentes quieres controlar (cuerpos, tapas, ejes, impulsores, trims), qué tolerancias te exige el OEM y qué documentación necesitas (informes dimensionales, calibraciones, ensayos). Te respondemos con un enfoque técnico, no comercial.

Solicitar evaluación de IMEs y control dimensional