El mecanizado CNC de válvulas switch plug para refinerías no va de “cortar metal”: va de sellar RTJ sin fugas, bajar el par de maniobra y acelerar la aceptación QA. En Asimer Group actuamos como partner estratégico bajo plano para OEMs: integramos ingeniería aplicada, mecanizado bajo plano, QA/NDT y control dimensional para entregar tolerancias cotejadas y documentación trazable alineada con tu ITP menos retrabajos, menos esperas, más disponibilidad de la línea.

¿Qué solucionamos?

- Fugas en RTJ / hot leaks → RTJ 63–125 AARH, planitud y true position; verificación CMM/brazo 3D y checklist.

- Par de maniobra alto → Coaxialidad ≤ 0,03 mm y concentricidad al eje de tapón.

- Retrabajos y demoras → Informe CMM vs CAD + NDT + fotos + mapa de datums.

- Distorsión → Premecanizado + datums + NDT intermedios + terminación controlada.

- Coordinación → Un solo interlocutor (ingeniería + mecanizado + QA + metrología)

Mecanizado CNC de válvulas switch plug: por qué exige tolerancias estrictas

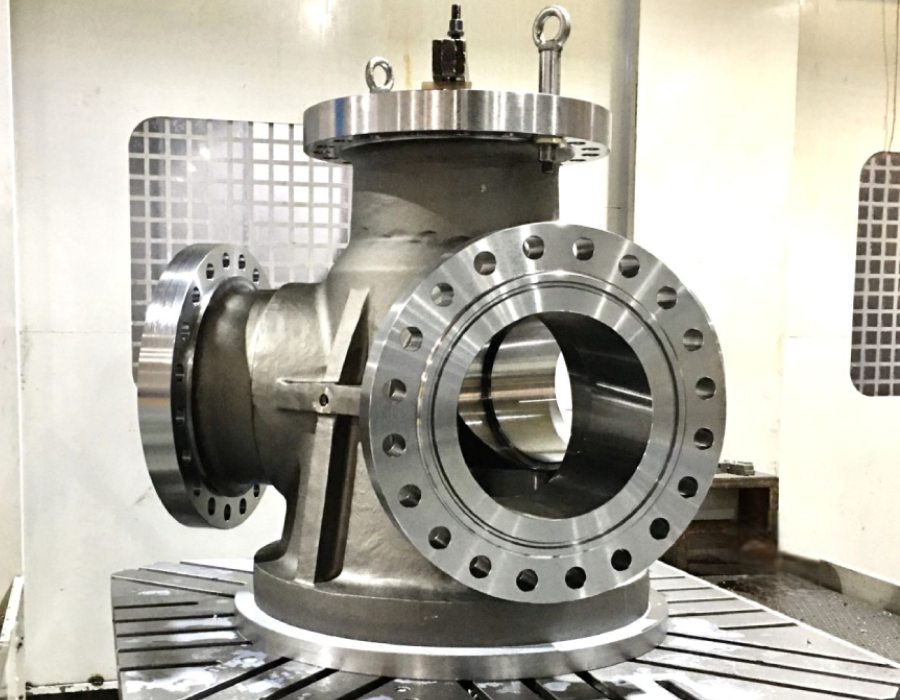

En las conmutadoras multivía (3/4 vías), la cinemática lift‑and‑turn reduce el rozamiento solo si el tapón asciende, gira y vuelve a asiento sobre superficies con geometría y referencias estables; por eso el plano fija coaxialidad bore/seat a datums ≤ 0,03 mm, circularidad/cilindricidad 0,02–0,04 mm y Ra 0,8–1,6 μm en tierras. Con holguras funcionales bajo control, se preserva la línea de contacto, cae el par de maniobra y la estanqueidad se sostiene tras el ciclo térmico. Para encuadrar estos requisitos, partimos de la función de válvula (definición operativa en «Qué es una válvula») y ubicamos la conmutadora dentro de la familia que describimos en «Tipos de válvulas industriales»; desde ese marco se entiende que la calidad geométrica GD&T referenciada al eje del tapón y RTJ dentro de rango condiciona directamente el comportamiento en servicio (bajo par, menos desgaste y menos fugas).

Material y clase de presión en refinería: ASTM A217 C12A y CL900 con RTJ

En líneas calientes de refino (circuitos de horno, bottoms, routing de vacío/atmosférica), el cuerpo 18” CL900 en ASTM A217 Gr. C12A (9Cr-1Mo) aporta la estabilidad dimensional que el proceso exige. Donde marcamos la diferencia es en cómo lo llevamos a término: caras RTJ según ASME B16.5/B16.47 con 63–125 AARH, planitud ≤ 0,05 mm y true position verificados; cierre con control dimensional CMM/brazo de medición 3D y QA/NDT trazable.

Resultado: menos hot leaks, menor par de maniobra y aceptación QA más rápida en entornos de refinado del petróleo. Como partner estratégico, unificamos ingeniería + mecanizado bajo plano + metrología + NDT con entregables listos para tu ITP.

Secuencia de proceso en el mecanizado CNC de válvulas switch plug (bajo plano)

Premecanizado y datums

Creación de datums alineados al eje del tapón para que el desbaste del plug bore, bolsillos de asiento y resaltes (bosses) conserve referencia estable; dejamos allowances para recuperar geometría tras la relajación de tensiones.

¿Dónde aportamos valor? En que ese pre mecanizado está pensado para evitar deriva geométrica en el acabado: menos correcciones, menos paradas y menor par de maniobra en la cinemática lift-and-turn. Para ajustes tempranos antes de la CMM, usamos brazo de medición 3D (CMM portátil) como control ágil en bruto, de modo que llegamos al terminado con los datums validados, tiempos más cortos y riesgo de retrabajo claramente reducido.

NDT intermedios

Ejecutamos PT y VT conforme a procedimiento e ITP del cliente, y añadimos MT en radios/empalmes y resaltes (bosses) cuando lo exija el plano. Estos ensayos no destructivos (NDT) se realizan con trazabilidad completa de consumibles y equipos, bajo ISO 9001 e integrados con ISO 3834 cuando intervenga soldadura. En líquidos penetrantes (PT), controlamos una secuencia rigurosa (pre-limpieza, penetrante, tiempo de penetración, retirada, secado, revelado y evaluación con luz visible o UV-A), registrando lote/caducidad y equipo. Cada indicación queda localizada en mapa de datums y documentada con foto y escala; si procede, definimos disposición (p. ej., desbarbado suave, reacabado de RTJ o re-mecanizado local) y cerramos con re-PT.

Valor para tu operación: menos riesgo de hot leaks, aceptación QA más rápida, menos retrabajos y ventanas de parada más predecibles.

Acabado CNC

Geometría plug/bore 0,02–0,04 mm y coaxialidad ≤ 0,03 mm; asientos Ra 0,8–1,6 μm y concentricidad; RTJ conforme ASME B16.5/B16.47 con 63–125 AARH, planitud y true position del círculo de pernos. Todo ello gobernado por GD&T referenciada al eje del plug. ¿Qué consigue tu planta? Menos hot leaks, par de maniobra más bajo en la cinemática lift-and-turn y aceptación QA más rápida. En Asimer Group, como partner estratégico bajo plano, integramos Tecnología CNC en entornos Industria 4.0 y, en grandes diámetros, centros Trevisán por rigidez y control de par para repetibilidad de serie y plazos más predecibles.

El acabado se estructura en pasadas de semiterminado y terminación con control de dilatación husillo/pieza y probing para revalidar datums antes del último corte. En RTJ, entradas/salidas tangenciales evitan marcas de parada; la rebaba de ranura y puertos se trata con desbarbado controlado para proteger tierras de sellado. La elección de parámetros y herramienta de mecanizado CNC (geometría/revestimiento) se adecúa a C12A (9Cr-1Mo), priorizando estabilidad de proceso y repetibilidad del acabado superficial menos retrabajos y un cierre documental más ágil.

Solicitar RFQ

Verificaciones y documentación

PT + VT finales; control dimensional CMM/brazo de medición 3D (CMM portátil) frente a CAD; verificación de interfaces por ASME B16.34. Trazabilidad centralizada en Sala de metrología y sincronizada con el ITP del cliente: criterios de aceptación/rechazo según procedimiento, registro fotográfico de indicaciones (si las hubiera), mapa de datums y checklist RTJ (rugosidad 63–125 AARH, planitud, true position del círculo de pernos), más identificación de pieza/heat y versionado de plano/CAD en la portada del informe.

¿Qué gana tu planta? Un “as-built dimensional” claro y una evidencia NDT ordenada que acelera la aceptación QA, reduce NCR y retrabajos, mitiga hot leaks en puesta en marcha y hace las ventanas de parada más predecibles. Como partner estratégico, te entregamos un paquete documental legible y accionable (portada con datos de proyecto y revisión, índice de puntos de control, matriz de cumplimiento vs. requisitos, observaciones técnicas). Cada medición queda referenciada a sus datums y al equipo (n.º de serie/estado de calibración) para lectura inequívoca por tu QA. Si aparecen indicaciones, adjuntamos croquis sobre el mapa de datums, fotografías con escala y la disposición acordada (p. ej., re-mecanizado local, reacabado de RTJ o nueva verificación) con re-PT de cierre.

Control dimensional en el mecanizado CNC de válvulas switch plug: CMM/brazo 3D como seguro de montaje

Pequeñas desviaciones en coaxialidad, concentricidad o total runout se traducen en picos de par, desgaste prematuro de las tierras de asiento y fugas interport; a menudo nacen de ovalizaciones, desalineaciones angulares o holguras inducidas por amarre. Para contenerlo, cerramos el bucle metrológico con CMM (ejes, perpendicularidades, coaxialidad y total runout) y brazo de medición 3D (CMM portátil) (volumetrías, posición de bridas y puntos fuera de alcance), contrastando cada set de puntos contra CAD y sus datums A/B/C. Resultado para tu planta: menos NCR, montaje más limpio, par de actuación dentro de rango en puesta en marcha y aceptación QA más rápida.

Consultar plazos y disponibilidad:

RTJ y estanqueidad: 63–125 AARH en CL900

El intervalo 63–125 AARH genera la microtopografía que permite la mordida controlada de la junta sin desgarro y su recuperación elástica tras cada ciclo térmico. Combinado con planitud/paralelismo de caras y geometría de ranura conforme a ASME B16.5/B16.47, se evita la rotación de brida y la pérdida de pretensado que derivan en hot leaks. En CL900, la estanqueidad nace de un triángulo técnico acabado, planitud/paralelismo y pretensado homogéneo verificado con perfilometría y control dimensional.

Además, al concentrar funciones en un único cuerpo switch plug, se eliminan colectores, bajan las discontinuidades y caen los puntos potenciales de fuga. Para sostener el resultado en campo, la selección y el montaje de fittings en la industria del oil and gas deben acompañar la estrategia de estanqueidad: material/compatibilidad metalúrgica, rating (p. ej., Class 900), norma dimensional, compatibilidad RTJ (R/RX/BX), condiciones de temperatura/corrosión y par de apriete con la junta y lubricante del ITP. Beneficio directo: menos hot leaks, aceptación QA más rápida y menos NCR/retrabajos en arranque.

Resultado en planta: menos incidencias de estanqueidad y ventanas de parada más predecibles.

Ingeniería aplicada y overlay (si figura en plano)

Si el plano contempla overlay en asientos, evaluamos compatibilidad metalúrgica con C12A (9Cr-1Mo), definimos secuencia térmica para minimizar distorsión y planificamos el re-mecanizado para recuperar Ra, coaxialidad y GD&T. Si no aplica, lo dejamos expresamente fuera de alcance. Para asegurar repetibilidad, encadenamos la ingeniería con una ruta de proceso clara (preparación de brutos, fijación y datums, control intermedio) respaldada por nuestros procedimientos de Producción por mecanizado, y culminamos en células de Mecanizado CNC donde consolidamos tolerancias finas y acabados funcionales antes del paquete documental.

Propuesta de valor: menos retrabajos por distorsión, estanqueidad RTJ protegida, aceptación QA más rápida y plazos más predecibles en parada.

Aplicaciones típicas en refinería (reducción de manifolds)

En estas aplicaciones, el mecanizado CNC de válvulas switch plug para refinerías garantiza coaxialidad controlada, RTJ 63–125 AARH y planitud de bridas. ¿El efecto? Menos colectores (manifolds) y derivaciones, menos puntos potenciales de fuga y par de maniobra más bajo en la cinemática lift-and-turn, con aceptación QA más rápida.

En conmutación y desvío de producto, las switch plug 3/4 vías integran aislamiento + derivación + combinación en un único cuerpo, simplificando los colectores de charge/transfer, las derivaciones de hot oil/bottoms y el product cut switching bajo gradientes térmicos exigentes y altos ciclos de maniobra. Criterio de selección: reserva la conmutación multivía a las switch plug y no la mezcles con regulación continua o on/off de gran diámetro con baja ΔP; así comparas rendimiento, pérdida de carga y par de actuación en su contexto correcto. Beneficio directo: menos NCR y retrabajos, menos bridas/elementos en la línea y ventanas de parada más predecibles.

Cómo colaboramos en Asimer Group

En Asimer Group actuamos como partner estratégico bajo plano: un único interlocutor técnico que integra ingeniería aplicada, mecanizado bajo plano, QA/NDT y control dimensional, alineado con tu ITP. Entregamos cada cuerpo switch plug con tolerancias cotejadas, RTJ dentro de especificación y documentación trazable, reduciendo NCR y retrabajos, acelerando la aceptación QA y acortando la puesta en marcha.

Si gestionas base instalada de bomba, válvulas y compresores, extendemos el soporte con programas de mantenimiento predictivo (basados en mecanizado y soldadura especializada) para remanufactura planificada de asientos, recuperación de superficies críticas y control dimensional previo a montaje. Resultado: menos paradas no planificadas, plazos más predecibles y menor TCO del conjunto. El flujo se ejecuta sobre nuestros procedimientos de Producción por mecanizado y culmina en células de Mecanizado CNC, garantizando repetibilidad de tolerancias y entregables listos para QA.

FAQs

¿Podéis usar valores distintos a ≤ 0,03 mm de coaxialidad?

Nos ajustamos a los valores del plano/especificación. En esta pieza solo se emplean cifras cotejadas del input: ≤ 0,03 mm de coaxialidad y 0,02–0,04 mm de circularidad/cilindricidad.

¿Qué estándares se verifican en interfaces y bridas RTJ?

RTJ según ASME B16.5/B16.47 (63–125 AARH, planitud, ranura) y verificación de interfaces por ASME B16.34, según ITP.

¿Qué alcance de QA/NDT se contempla?

PT y VT conforme a procedimiento e ITP del cliente; MT cuando lo indica el plano. Ejecución con trazabilidad de consumibles/equipos, bajo sistema de calidad ISO 9001 e integrada con ISO 3834 cuando intervenga soldadura. Todo queda trazado en Sala de metrologia.

¿Entregáis informes dimensionales?

Sí: CMM/brazo de medición 3D (CMM portátil) vs CAD con GD&T referenciada al eje del plug, registros NDT y checklist de RTJ.