Mecanizado de precisión es mantener cota, geometría y acabado conforme a plano mediante medición CNC (CMM/escaneado 3D), maquinaria 5 ejes y un proceso estable desde CAD/CAM hasta la liberación del lote.

Para lograr precisión CNC en serie en Asimer Group, combinamos sujeción dedicada, menos re-amarrados, verificación intermedia y trazabilidad por lote; cuando aplica, reforzamos el control con SPC/Cpk. Así alineamos las GD&T de diseño con el control dimensional en planta integrando CAM → máquina → sistema de medición CNC.

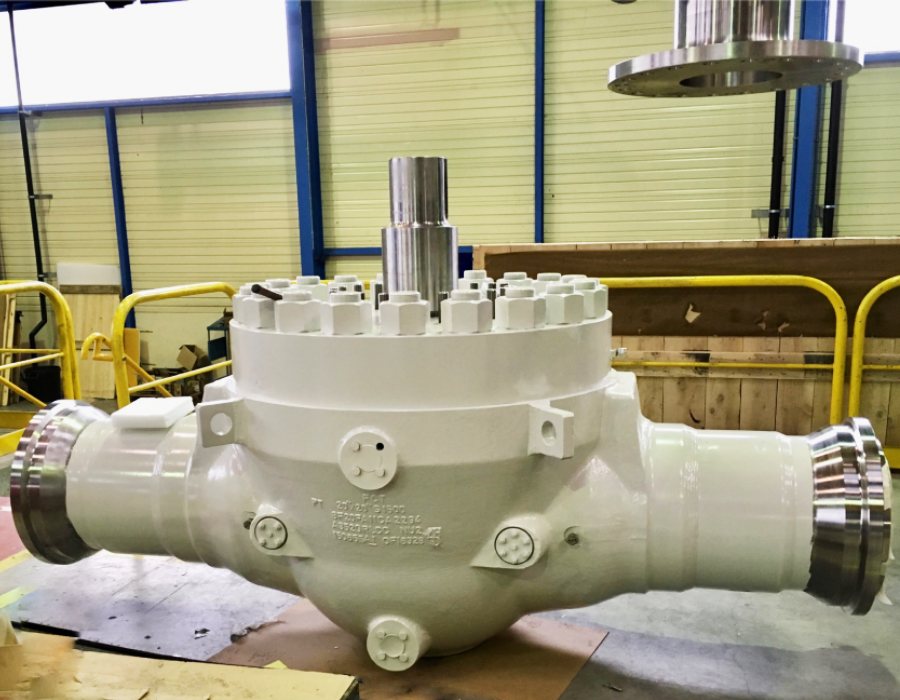

Para quienes trabajáis con cuerpos, tapas o bonnets de gran formato y tolerancias exigentes, aquí explicamos cómo abordamos sujeción, referencias y alineado en el mecanizado de válvulas de grandes dimensiones.

Mecanizado de precisión: qué significa y cómo se mide en CNC

La precisión, vital en cualquier desarrollo de ingeniería, se refiere a la diferencia entre la medición real y la medición de su sistema. Si la diferencia entre los dos es extremadamente menor, se dice que la precisión de esa medida es alta. También se conoce como el grado de conformidad.

Además, este término define la fiabilidad de una máquina herramienta. Básicamente, la precisión es una medida que define la capacidad de un sistema de medición para devolver la misma medida una y otra vez. Además de esto, es muy importante que un sistema de medición sea exacto y preciso.

En fabricación, mecanizado de precisión no es solo acertar una cota: es cumplir cota, geometría y acabado de forma repetible. En precisión CNC, esto se diseña con GD&T (planitud, circularidad, paralelismo, coaxialidad/concentricidad), se prepara con sujeción estable y menos re-amarrados, y se verifica con un sistema de medición CNC (CMM y, cuando aplica, escaneado 3D) contrastado contra el CAD.

La exactitud depende del conjunto máquina–herramienta–utillaje–pieza y del entorno térmico (refrigeración, compensaciones). La repetibilidad se demuestra con controles estadísticos del proceso (SPC/Cpk, cuando aplica) y trazabilidad por lote. Así aseguramos que superficies funcionales, asientos, alojamientos y caras de junta, alcancen la rugosidad (Ra) y las tolerancias que exige su función de sellado o guiado en bombas y válvulas.

Qué medimos y con qué

- Dimensión: micrómetro/calibre y CMM en cotas críticas.

- Geometría (GD&T): planitud, circularidad, paralelismo y coaxialidad con CMM (comparación con CAD cuando aplica).

- Acabado superficial (Ra): rugosímetro/perfilómetro según función de la superficie.

- Repetibilidad: muestreo en proceso, gráficos SPC y revisión Cpk por lote.

Sala de Metrología y equipos

- Sala de Metrología con condiciones ambientales controladas para estabilidad de medida.

- CMM para GD&T y cotas críticas; brazo de medición 3D portátil para verificaciones en máquina y gran formato.

- IMEs (micrómetros interiores/exteriores, alesómetros, comparadores, galgas pasa/no pasa, calibres específicos).

- Calidad de la medición: calibración y trazabilidad de equipos; estudios MSA (Gage R&R) cuando procede para sostener SPC/Cpk.

En ASIMER Group, integramos estas verificaciones dentro del plan de inspección por lote y emitimos el informe metrológico asociado a cada orden, de modo que preparación, mecanizado e inspección final queden encadenados en un único flujo.

Para profundizar en los equipos y patrones que sostienen la calidad de la medida en planta, detallamos nuestro enfoque y criterios con Instrumentos de Medición y Ensayo (IMEs).

Impacto de la industria 4.0 en la precisión del mecanizado CNC

En mecanizado de precisión, la Industria 4.0 aporta datos en tiempo real que estabilizan el proceso y reducen variabilidad. La captura de señales IoT (temperatura, vibración, desgaste, carga de husillo) permite detectar deriva térmica y desgaste de herramienta antes de que afecten a la cota. Con SPC/Cpk (cuando aplica) y trazabilidad por lote, cerramos el ciclo de mejora continua y mantenemos el control dimensional conforme a plano.

Cómo lo operamos en planta

- Sensórica IoT en máquina: monitoriza condición (temperatura, vibración) y avisa de desviaciones.

- Ajustes automáticos: compensaciones de herramienta, re-cero y actualización de offsets para mantener coaxialidad y planitud.

- Integración CAD/CAM → máquina → sistema de medición CNC: el CMM y, cuando procede, el escaneado 3D contrastan piezas contra CAD y devuelven feedback para corrección de programa/parámetros.

- SPC/Cpk y plan de inspección: muestreo en proceso, gráficos de control y revisión de capabilidad por lote.

En ASIMER Group, este marco digital nos permite sostener precisión CNC en series cortas y medias, documentar cada ajuste en el plan de inspección y asociar resultados metrológicos a cada orden para una trazabilidad completa.

Cuando además buscamos reducir paradas no planificadas y rechazos por deriva dimensional, integramos los datos de proceso y la metrología en planes de condición y soporte en planta a través de nuestros servicios de mantenimiento predictivo.

El rol de la automatización en la precisión del mecanizado CNC

En mecanizado de precisión, la automatización reduce variabilidad y estabiliza el proceso. Con 5 ejes, palpado automático, re-cero y compensaciones de herramienta, mantenemos coaxialidad, planitud y paralelismo entre superficies críticas con menos re-amarrados; así disminuye el error acumulado pieza a pieza.

Qué automatizamos y por qué

- Sujeción y referencias: utillaje dedicado y referencias maestras para minimizar error de reposicionamiento.

- Palpado en máquina: verificación del origen y corrección de desalineaciones antes de operaciones críticas.

- Compensaciones dinámicas: longitud/radio de herramienta y re-cero automático para contener deriva térmica.

- Cambio rápido (quick-change): reduce tiempos muertos y evita ajustes manuales.

- Trazabilidad: código de pieza/útil para ligar programa CAD/CAM, herramientas e informes CMM al lote.

En ASIMER Group, la combinación de centros 5 ejes y ciclos de palpado integrados permite sostener precisión CNC en series cortas y medias, con control dimensional consistente y menor riesgo operativo.

Al escalar de prototipo a producción, aplicamos la automatización para ajustar set-ups, control térmico y tiempos de ciclo, siguiendo el enfoque descrito en Mecanizado de series pequeñas vs grandes volúmenes en bombas industriales

Proceso, control dimensional y lead time estimado.

Estrategias para mejorar la tolerancia dimensional en piezas críticas

En mecanizado de precisión, sostener tolerancias ajustadas exige controlar a la vez proceso, comportamiento térmico y verificación. El punto de partida es una programación CNC que minimice re-amarrados (5 ejes cuando sea viable), defina origen coherente, rutas estables y parámetros acordes al material y a la función de la superficie (sellado, guiado, apoyo).

Checklist operativo (qué hacemos y por qué)

- Sujeción y referencias: utillaje dedicado y referencias maestras para preservar coaxialidad y planitud entre operaciones.

- Estabilidad térmica: gestión de refrigeración/lubricación, pausas térmicas cuando procede y re-cero para evitar deriva dimensional.

- Trayectorias y sobremetal: semiacabado con sobremetal y acabado en pasadas isotérmicas, con compensaciones en ciclo (longitud/radio) para mantener la cota; este enfoque es clave para optimizar costes en el mecanizado de bombas y válvulas sin comprometer la exactitud.

- Herramientas de mecanizado CNC y sujeción de corte: uso de carburo de tungsteno con recubrimientos adecuados (p. ej., TiAlN/AlCrN en materiales exigentes) y portaherramientas equilibrados para reducir micro-rebaba (microburr) y lograr la rugosidad (Ra) especificada.

- Verificación en proceso y final: palpado en máquina para reajustar orígenes/offsets; CMM y, cuando aplica, escaneado 3D frente a CAD antes de liberar el lote.

En ASIMER Group, la combinación de sujeción estable, compensaciones en ciclo y verificación metrológica (Sala de Metrología con CMM, brazo de medición 3D e IMEs) asegura que asientos, alojamientos y caras de junta cumplan las tolerancias geométricas (GD&T) y la rugosidad (Ra) definidas en plano, manteniendo la repetibilidad en series cortas y medias.

Avances en materiales para un mecanizado CNC de alta precisión

En mecanizado de precisión, la elección del material de la pieza y de la herramienta condiciona la estabilidad dimensional y el acabado. Aleaciones como acero inoxidable/dúplex, superaleaciones o titanio exigen estrategias específicas para contener la deriva térmica, evitar micro-rebaba (microburr) y alcanzar la rugosidad (Ra) requerida.

Qué funciona y por qué (criterios operativos)

- Material de pieza y tensiones: considerar estabilidad térmica y tensiones residuales (inox/dúplex/titanio) para definir rutas y semiacabado con sobremetal antes del acabado.

- Herramienta de corte: sustrato de carburo de tungsteno y recubrimientos adecuados (p. ej., TiAlN/AlCrN en materiales exigentes) para mejorar resistencia al desgaste y mantener la cota a lo largo del lote.

- Geometrías y portaherramientas: selección de geometría de plaquita, radio de punta y portaherramientas equilibrados para reducir vibración y micro-rebaba, con mejor control de Ra.

- Refrigeración/lubricación: caudal y orientación del refrigerante según material y operación (taladrado profundo, fresado de cavidades, acabado de asientos).

- Parámetros coherentes con el recubrimiento: velocidad, avance y profundidad de pasada ajustados al recubrimiento para evitar desgaste prematuro y dispersión dimensional.

- Verificación: palpado en máquina cuando aplica y control con CMM/rugosímetro antes de liberar el lote.

En ASIMER Group, combinamos selección de herramienta/recubrimiento, rutas con menos re-amarrados y control metrológico (Sala de Metrología, CMM y brazo 3D) para asegurar que asientos, alojamientos y caras de junta cumplan las tolerancias geométricas (GD&T) y el Ra definidos en plano.

En entornos abrasivos o corrosivos, completamos el enfoque con recubrimientos de superficie del propio componente para proteger zonas de sellado y estabilidad dimensional; comparamos opciones en Tipos de recubrimientos para válvulas industriales en entornos extremos.

Técnicas de control de calidad para asegurar la precisión en el mecanizado CNC

En mecanizado de precisión, el control de calidad sostiene la exactitud y la repetibilidad. En ASIMER Group, verificamos contra CAD con CMM (máquina de medición por coordenadas) y, cuando procede, escaneado 3D, dentro de la Sala de Metrología para estabilizar la incertidumbre. Complementamos con rugosímetro e IMEs (micrómetros, alesómetros, calibres, comparadores) y registramos resultados por lote.

Qué verificamos y cómo

- Dimensión (cotas críticas): CMM y contraste con CAD.

- Geometría (GD&T): planitud, circularidad, paralelismo y coaxialidad en CMM.

- Acabado (Ra): rugosímetro en superficies funcionales (sellado/guiado).

- En proceso: palpado en máquina para reajustar orígenes/offsets antes de operaciones críticas.

- Liberación de lote: inspección final documentada (plan de inspección y trazabilidad).

Cuando la función o el material lo requieren, reforzamos la conformidad con END adecuados; por ejemplo, la detección de discontinuidades abiertas a superficie con Líquidos penetrantes, dentro del marco de Tipos de ensayos no destructivos aplicables a bombas y válvulas. Así confirmamos que asientos, alojamientos y caras de junta cumplen GD&T y Ra según plano antes de liberar el lote.

La importancia del software CAD/CAM en la precisión CNC

En mecanizado de precisión, el software CAD/CAM es el eje que conecta diseño, proceso y verificación. Importar PMI/GD&T desde el CAD, definir estrategias estables y simular la cinemática real de la máquina permite anticipar colisiones, reducir re-amarrados y mantener la cota durante todo el lote.

Qué asegura CAD/CAM para la precisión (en la práctica)

- Bibliotecas de herramientas parametrizadas (geometría, radio de punta, longitudes) y condiciones de corte coherentes con el material y el recubrimiento.

- Estrategias 3+2 / 5 ejes y modelos de sobremetal (stock) para pasar de semiacabado a acabado en pasadas isotérmicas y contener la deriva térmica.

- Simulación con máquina real (posprocesador validado y cinemática) para evitar colisiones, límites de eje y errores de post.

- Sondas y ciclos de palpado generados desde CAM para fijar orígenes, verificar referencias y actualizar offsets antes de operaciones críticas.

- Hojas de proceso y setup sheets consistentes (herramientas, utillaje, par de apriete, referencias) para reproducibilidad entre turnos.

- Gestión de versiones del programa CAM y vínculo con el plan de inspección (puntos de control y tolerancias) para reforzar trazabilidad por lote.

En ASIMER Group, versionamos programa CAM, utillaje y resultados CMM, de forma que lo programado (CAM) y lo ejecutado (máquina) se validan contra CAD en la Sala de Metrología, cerrando el lazo CAM → máquina → medición y manteniendo la precisión conforme a plano.

Como siguiente paso, conectamos lo programado en CAD/CAM y lo verificado en CMM con acciones en planta para sostener la precisión en servicio; lo explicamos en Mecanizado y soldadura para mantenimiento predictivo industrial: soluciones para bombas, válvulas y compresores.

Optimización de la vida útil de las herramientas para mantener la precisión en el mecanizado CNC

La estabilidad de cota, geometría y acabado (Ra) depende del estado de la herramienta y del portaherramientas. Alargar la vida útil sin perder precisión exige controlar desgaste, vibración y deriva térmica de forma planificada, tanto en preparación como en proceso.

Qué hacemos para sostener precisión y vida útil

- Selección de herramienta y recubrimiento: sustratos de carburo de tungsteno con recubrimientos adecuados (p. ej., TiAlN/AlCrN en materiales exigentes) para mejorar resistencia al desgaste y mantener la cota a lo largo del lote.

- Portaherramientas y descentramiento: elección y equilibrado para minimizar runout y vibración, reduciendo micro-rebaba (microburr) y variación de Ra.

- Ajuste de parámetros y refrigeración: velocidad/avance/profundidad coherentes con el recubrimiento y refrigeración/lubricación dirigida a la zona de corte para contener temperatura y deriva dimensional.

- Medición y compensaciones en máquina: control de longitud/radio con palpado o ciclo de herramienta y compensaciones en ciclo antes de operaciones críticas.

- Mantenimiento de herramienta: inspección programada, re-afilado cuando procede y registro de vida por lote para evitar “agotamientos” inesperados.

- Verificación de resultado: palpado en proceso y control final con CMM/rugosímetro para confirmar que la calidad de arista se traduce en GD&T y Ra conforme a plano.

Cuando los datos de desgaste y vibración empiezan a impactar la capabilidad, dejamos de reaccionar al fallo y planificamos acciones basadas en condición para sostener la precisión en serie.

Factores que intervienen en la precisión del mecanizado

La exactitud final depende del conjunto máquina–herramienta–utillaje–pieza–entorno. Estos son los factores que más influyen y cómo los controlamos para sostener tolerancias y Ra conforme a plano.

Factores físicos

La precisión geométrica de la máquina (guías, husillos, escuadras) y el ensamble de sus componentes condicionan el resultado del mecanizado. Cualquier desviación en rectitud, planitud o coaxialidad puede sacar la medida de rango.

Cómo lo mitigamos: mantenimiento planificado, verificación geométrica periódica, utillaje rígido y referencias maestras para reducir errores de reposicionamiento. El envejecimiento y el desgaste de elementos cinemáticos también se controlan con planes de revisión y ajuste.

La influencia de los factores humanos

La pericia del operador impacta la repetibilidad: elección del origen, preparación de útiles, secuencias y validación en proceso.

Cómo lo mitigamos: procedimientos estandarizados, setup sheets de CAM, palpado en máquina antes de operaciones críticas y registro de incidencias por lote para retroalimentar el proceso.

Factores de deformación térmica

El calor de corte y de la propia máquina provoca dilataciones en estructura, utillaje y pieza. Sin control, las cotas derivan.

Cómo lo mitigamos: refrigeración/lubricación dirigida, pasadas isotérmicas en acabado, pausas térmicas cuando procede y re-cero/compensaciones automáticas para contener la deriva dimensional.

Factores de deformación por fuerza

Durante el corte actúan fuerzas (sujeción, gravedad, esfuerzo de herramienta) que pueden flexionar pieza/útil y desplazar la referencia.

Cómo lo mitigamos: sujeción dedicada con puntos de apoyo definidos, reducción de re-amarrados (5 ejes cuando es viable), portaherramientas equilibrados y estrategias de corte que minimicen empuje lateral.

Factores de programación CNC

Una programación coherente con el material y la función de cada superficie es clave: origen estable, rutas que eviten acumulación de error, semiacabado con sobremetal y acabado con parámetros adecuados.

Cómo lo mitigamos: bibliotecas CAD/CAM parametrizadas, simulación con cinemática real, ciclos de palpado generados desde CAM y setup sheets con utillaje/pares de apriete.

Factores internos

Instalaciones fuera de tolerancia, calibración vencida de equipos o una Sala de Metrología sin control ambiental elevan la incertidumbre de medición.

Cómo lo mitigamos: ambiente controlado en metrología, CMM y brazo 3D para GD&T, rugosímetro para Ra, trazabilidad por lote e informes de inspección asociados a cada orden; el detalle de equipos y patrones que utilizamos está recopilado en Instrumentos de Medición y Ensayo (IMEs).

Maquinaria en Asimer Group

Nuestra configuración de máquina–utillaje–proceso está orientada a mecanizado de precisión con menos re-amarrados, sujeciones estables y verificación integrada (palpado/CMM). Así encaja cada familia de equipos en el control de cota, GD&T y Ra conforme a plano.

Centros de mecanizado Trevisan

Consolidamos operaciones críticas (planeado, mandrinado, taladrado) en una sola amarra para preservar coaxialidad entre alojamientos y caras de junta. La cabeza de mandrinado frontal y la gestión térmica permiten acabados consistentes en piezas de gran formato.

Cuando abordamos cuerpos y actuadores de gran tamaño, concentrar operaciones en una sola referencia es determinante; por eso profundizamos en Mecanizado de válvulas de grandes dimensiones.

Tornos verticales CNC

Para componentes de gran diámetro, el vertical estabiliza masas y facilita el control de concentricidad y perpendicularidad entre bridas, asientos y alojamientos. Integramos palpado para referenciar orígenes y reajustar offsets antes de cada acabado.

En contextos de presión/temperatura y medios exigentes, este enfoque es el que aplicamos en el mecanizado de alta precisión para el sector del oil gas.

Centros de mecanizado horizontal CNC

El horizontal aporta productividad con paletizado/4.º eje, manteniendo referencias maestras entre caras enfrentadas. Lo utilizamos para consolidar semiacabado con sobremetal y acabado isotérmico, conteniendo la deriva dimensional lote a lote.

En conjuntos rotativos y hidráulicos, esta estrategia se traduce en precisión funcional y rendimiento en servicio.

Tornos horizontales CNC

Adecuados para ejes, rotores y bridas, con control de runout y calidad de arista para minimizar micro-rebaba antes de operaciones de sellado. El equilibrado del portaherramientas y la refrigeración dirigida ayudan a sostener el Ra objetivo.

En aceros inoxidables y aleaciones resistentes a la corrosión, trasladamos estos criterios al mecanizado de válvulas y bombas acero inoxidable.

El Departamento Técnico de Asimer Group recoge especificaciones y requisitos, define utillaje y rutas (CAD/CAM), coordina proveedores cuando procede y gestiona la logística del lote con trazabilidad e informe metrológico asociados a cada orden.

Proceso, control dimensional y lead time estimado.

Preguntas frecuentes (FAQ)

¿Qué diferencia hay entre exactitud y repetibilidad en mecanizado de precisión?

Exactitud es qué tan cerca quedamos del valor nominal de plano; repetibilidad es cuán consistente lo repetimos pieza a pieza. Para sostener ambas se combinan programación CAD/CAM, sujeción estable, palpado en máquina y verificación en Sala de Metrología (CMM + rugosímetro), según Instrumentos de Medición y Ensayo (IMEs).

¿Cómo se controla la deriva térmica para mantener la cota en serie?

Con refrigeración/lubricación dirigida, pasadas isotérmicas en el acabado, re-cero/compensaciones y, cuando procede, pausas térmicas. En piezas críticas se reducen re-amarrados (5 ejes) para preservar coaxialidad y planitud. Criterios de tooling ampliados en herramientas de mecanizado cnc.

¿Qué papel tiene el CAD/CAM en la precisión CNC?

Conecta diseño–proceso–medición: define estrategias estables, simula cinemática real y genera ciclos de palpado para fijar orígenes y actualizar offsets. Después se contrasta contra CAD con CMM antes de liberar el lote.

¿Cómo elegir herramienta y recubrimiento sin perder precisión?

Se parte del material y de la función de la superficie (sellado/guiado). En aplicaciones exigentes se emplean herramientas de carburo de tungsteno con recubrimientos adecuados (p. ej., TiAlN/AlCrN), y se ajustan parámetros de corte y refrigeración/lubricación para contener el desgaste y la deriva dimensional. Como buenas prácticas, usar portaherramientas equilibrados, geometría/radio de punta adecuados y estrategias que minimicen la vibración ayuda a reducir micro-rebaba (microburr) y a lograr la rugosidad (Ra) especificada.

¿Cuándo aplicar ensayos no destructivos (END) en componentes mecanizados?

Cuando la función lo exige (p. ej., estanqueidad/superficies de sellado), los END complementan a la metrología: ejemplo, Líquidos penetrantes para detectar discontinuidades abiertas a superficie dentro del marco de Tipos de ensayos no destructivos antes de liberar el lote.

¿Cómo decidir entre mantenimiento correctivo y predictivo para estabilizar calidad?

En mecanizado de precisión, la decisión se toma con datos de proceso: si el desgaste de herramienta, el runout o la vibración empiezan a degradar la capabilidad (más dispersión de cota o Ra), conviene pasar de intervenir tras el fallo a planes basados en condición (umbrales de desgaste, vida por herramienta, alarmas de vibración y verificación metrológica previa al acabado). La comparación práctica de escenarios, costes y disponibilidad está desarrollada en nuestra guía de mantenimiento predictivo en mecanizado, donde contrastamos cuándo compensa frente al correctivo.