¿Qué es una bomba centrífuga?

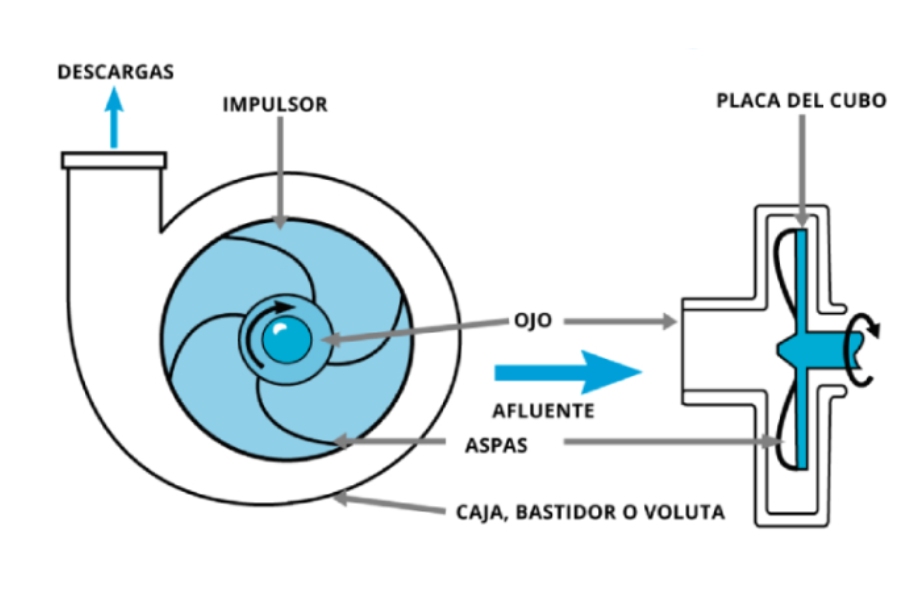

Una bomba centrífuga (bomba centrifuga) es una máquina hidráulica que transfiere energía al fluido mediante un impulsor giratorio que incrementa su velocidad; la carcasa (voluta o difusor) convierte esa energía cinética en presión, elevando la altura manométrica.

Es el equipo más utilizado para mover líquidos de baja a media viscosidad con caudales elevados y operación continua.

Componentes básicos

- Impulsor (rodete): aporta energía al fluido.

- Carcasa (voluta/difusor): convierte velocidad en presión.

- Eje y cojinetes: transmiten el par del motor y estabilizan el conjunto.

- Sello mecánico/estopada: evita fugas en el paso del eje.

- Base y acoplamiento: alineación y montaje con el motor.

Si necesitas validar la selección y los materiales para tu aplicación, nuestro equipo de ingeniería y producción por mecanizado puede revisar tu hoja de datos (Q, H, T, densidad, viscosidad, sólidos, ATEX) y proponerte una solución

¿Cómo funcionan las bombas centrífugas?

Una bomba centrífuga convierte la energía del motor en energía del fluido mediante un impulsor giratorio que incrementa su velocidad. A continuación, la carcasa (voluta o difusor) convierte esa energía cinética en presión, elevando la altura manométrica total (H) y desplazando el fluido a través de la instalación.

El líquido entra axialmente al impulsor, adquiere velocidad por la acción de los álabes y sale radialmente hacia la voluta/difusor, donde se reduce la velocidad y aumenta la presión. Un diseño con tolerancias estrechas y buen acabado superficial reduce pérdidas internas y mejora la eficiencia global.

Punto de operación y curva Q–H (BEP)

- Define el caudal (Q) y la altura (H) de la instalación y ubica ese punto en la curva Q–H del fabricante.

- Prioriza operar cerca del BEP (Best Efficiency Point) para minimizar vibraciones, recirculaciones y desgaste.

- Evita trabajar de forma sostenida muy a la izquierda/derecha del BEP (pérdidas y reducción de vida útil).

NPSH y cavitación

- Calcula el NPSHa del sistema (teniendo en cuenta carga estática, pérdidas y presión de vapor) y compáralo con el NPSHr de la bomba.

- Regla práctica: deja un margen de seguridad ≥ 0,5–1,0 m entre NPSHa y NPSHr.

- Reduce pérdidas en succión (tubería dimensionada, codos alejados de la brida, válvulas de baja pérdida) y controla la temperatura del fluido para evitar acercarte a la presión de vapor.

Eficiencia y potencia

- Verifica el rendimiento en el punto de diseño y dimensiona la potencia de eje:

- Considera la eficiencia hidráulica y mecánica (η) y aplica margen/servicio del motor según condiciones de operación.

Materiales, sellos y normas

- Selecciona materiales (p. ej., CF8/CF8M, Duplex, bronce) según química, temperatura y sólidos, y define el sello mecánico (simple/doble, cartucho) o empaquetadura según el caso.

- Controlar las tolerancias y el acabado superficial en rodetes, ejes y volutas mediante mecanizado CNC reduce pérdidas internas y acerca la operación al BEP.

Selección y dimensionado para OEMs

Para dimensionar una bomba centrífuga se requieren: caudal (Q), altura (H), temperatura, densidad, viscosidad, sólidos, ATEX y régimen de operación.

Potencia de eje (aprox.)

- P_eje ≈ (ρ · g · Q · H) / (η · 1000)

- Añade margen por pérdidas y variaciones de proceso.

Checklist de datos mínimos

- ATEX/homologaciones

- Fluido y temperatura

- Q (m³/h) y H (m)

- NPSHa estimado y limitaciones en succión

- Materiales preferentes y compatibilidad

- Requisitos de sello (simple, cartucho, plan API)

Normas y familias

- API 610 (ISO 13709): refino y petróleo; requisitos mecánicos estrictos (sellos, holguras, pruebas).

- EN 733 (DIN 24255): centrífugas de voluta para agua limpia, dimensiones normalizadas.

- ISO 5199 / ISO 2858: bombas químicas de proceso; tolerancias y materiales para servicio industrial.

Materiales y sellado

| Fluido/condición | Cuerpo/impulsor | Sello mecánico | Nota |

|---|---|---|---|

| Agua limpia 20–60 °C | EN-GJL / CF8 | Carbón/Cerámica | EN 733 |

| Químicos moderados | CF8M / Duplex | SiC/SiC + Viton | ISO 5199 |

| Abrasivos ligeros | 316L + recargue | SiC/SiC (cartucho) | Añadir filtración |

| Criogénicos | Acero baja T | Cartucho especial | Holguras específicas |

Diferentes tipos de bombas centrífugas

Por tipo de flujo

- Radial: mayor altura manométrica a caudales medios-bajos. Impulsor radial, descarga perpendicular al eje.

- Axial: caudales muy altos a bajas alturas. El flujo sigue el eje del rodete.

- Mixta: compromiso entre altura y caudal; salida con componente radial y axial.

Por número de etapas

- Etapa simple: una sola rueda; aplicaciones generales.

- Multietapa: varias ruedas en serie para elevar la presión total (calderas, osmosis, procesos).

Otras configuraciones

- Autocebantes: capaces de evacuar aire en la succión sin válvula de pie.

- Sumergibles: motor integrado, operación bajo el nivel del líquido.

- Voluta vs. difusor: geometría de carcasa que condiciona rendimiento y curva Q–H.

La estandarización de familias y variantes acelera la fabricación de componentes para bombas centrífugas y su integración en plataformas comunes, reduciendo la complejidad y los tiempos de cambio y posibilitando personalizaciones sin penalizar plazos.

Materiales de las bombas centrífugas

Hay una gran variedad de materiales de construcción, que van desde diversos plásticos y hierro fundido o acero inoxidable estampado para tareas más ligeras, hasta bronces, aceros inoxidables, aleaciones exóticas y plásticos especiales para aplicaciones más corrosivas, abrasivas, higiénicas u otras difíciles.

Para aplicaciones higiénicas o corrosivas, el mecanizado de válvulas y bombas acero inoxidable asegura tolerancias estrictas, acabados superficiales controlados (Ra) y pasivados consistentes que prolongan la vida en servicio.

Usos y aplicaciones de las bombas centrífugas

Dentro de las aplicaciones típicas que tienen las bombas centrífuga se incluyen:

- Líquidos de baja a media viscosidad

- Procesos químicos

- Alimentos

- Lubricación a presión

- Pintura a presión

- Sistemas de enfriamiento

- Servicio de quemadores de aceite

- Manejos de grasa

- Gases licuados (propano, butano, (NH₃), freón, etc..)

Agrupación por sectores (ejemplos):

- Agua y tratamiento: captación, impulsión, riego.

- Química y proceso: ácidos/bases, disolventes; materiales y sellos compatibles.

- Alimentación y bebidas: CIP/SIP, 316L y acabados higiénicos.

- Papel y celulosa: suspensiones bajas y circuitos de proceso.

- Criogenia/GLP: propano/butano/amoníaco licuado; sellos y holguras específicas.

Como hemos detallado en el punto número 6, las bombas centrífugas también son ampliamente utilizadas en sistemas de enfriamiento que requieren temperaturas extremadamente bajas, como en las aplicaciones de la criogenia. Estos sistemas de enfriamiento a menudo involucran la manipulación de gases criogénicos, como nitrógeno líquido o helio líquido, para enfriar componentes críticos en la investigación científica, la producción de semiconductores y la medicina. Las bombas centrífugas son esenciales en estos sistemas, ya que permiten la transferencia de líquidos y gases criogénicos de alta pureza y garantizan un flujo constante y uniforme, lo que ayuda a mantener la estabilidad y precisión de estos sistemas de enfriamiento críticos.

Entre las aplicaciones industriales de las bombas centrifugas destacan procesos químicos, agua y energía, alimentación y bebidas, pulpa y papel, minería y criogenia, donde se exige fiabilidad, eficiencia y disponibilidad del activo. En temperaturas extremadamente bajas, el mecanizado de alta precisión para aplicaciones criogénicas en bombas y válvulas industriales garantiza ajustes y concentricidades que evitan fugas por contracción térmica y pérdidas de rendimiento.

¿Cuáles son las principales características de una bomba centrífuga?

Existen dos grandes familias de bombas: las centrífugas y las de desplazamiento positivo. En comparación con estas últimas, las bombas centrífugas suelen especificarse para caudales más altos y para bombear líquidos de menor viscosidad. En algunas plantas químicas, el 90% de las bombas utilizadas son centrífugas. Sin embargo, hay una serie de aplicaciones para las que se prefieren las bombas de desplazamiento positivo.

Adecuadas para líquidos de baja a media viscosidad; para fluidos muy viscosos o dosificación precisa, considerar desplazamiento positivo.

¿Cuáles son las limitaciones de una bomba centrífuga?

El funcionamiento eficaz de una bomba centrífuga se basa en la rotación constante y a alta velocidad de su impulsor. Con alimentaciones de alta viscosidad, las bombas centrífugas se vuelven cada vez más ineficientes: hay una mayor resistencia y se necesita una mayor presión para mantener un caudal específico.

Los lodos, como el lodo, o los aceites de alta viscosidad pueden provocar un desgaste excesivo y un sobrecalentamiento que provoque daños y fallos prematuros. Las bombas de desplazamiento positivo suelen funcionar a velocidades considerablemente más bajas y son menos propensas a estos problemas.

Otra limitación es que, a diferencia de una bomba de desplazamiento positivo, una bomba centrífuga no puede aspirar en seco: debe cebarse inicialmente con el fluido bombeado. Por tanto, las bombas centrífugas no son adecuadas para cualquier aplicación en la que el suministro sea intermitente. Además, si la presión de alimentación es variable, una bomba centrífuga produce un caudal variable; una bomba de desplazamiento positivo es insensible a los cambios de presión y proporcionará una salida constante.

Por tanto, en las aplicaciones en las que se requiere una dosificación precisa, es preferible una bomba de desplazamiento positivo.

Muchas de las limitaciones se traducen en fallos en bombas centrifugas como cavitación, desalineaciones, desgaste por sólidos o pérdidas por sellado; mitigarlas pasa por una buena selección hidráulica y por componentes mecanizados con precisión y materiales adecuados al fluido.

Industria 4.0 y el mecanizado CNC de bombas

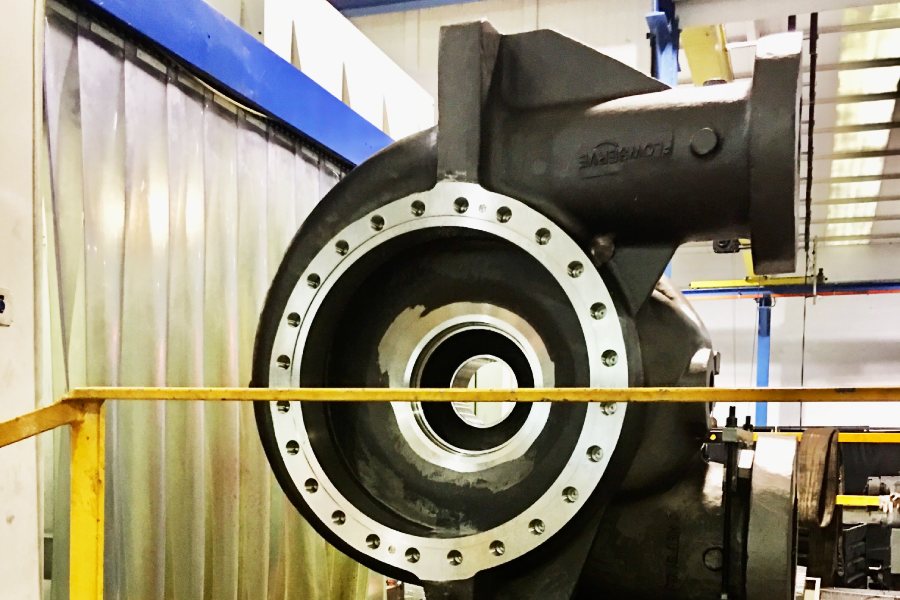

Aplicamos principios de Industria 4.0 programación CAM, trazabilidad y verificación al mecanizado CNC de carcasas (volutas) y tapas de bombas centrífugas. En combinación con procesos de arranque de viruta controlados y tolerancias estrictas, reducimos pérdidas internas y acercamos la operación al BEP.

La digitalización de procesos permite optimizar costes en el mecanizado de bombas y válvulas mediante CAM avanzado, control estadístico, así repetimos geometrías críticas en series cortas con la misma calidad que en series largas.

Además, el mecanizado de series pequeñas vs grandes volúmenes en bombas industriales se resuelve con utillajes modulares y centros multitarea, manteniendo concentricidad, planitud y Ra objetivo según plano, sin penalizar plazos.

Y cuando hay picos de demanda o lanzamientos, la externalización mecanizado bombas centrífugas aporta capacidad adicional con la misma trazabilidad y estándares de calidad, evitando cuellos de botella en planta.

Soldadura TIG en la fabricación de bombas centrífugas

La soldadura TIG, o soldadura de tungsteno inerte gas, se ha convertido en una técnica indispensable en la fabricación de bombas centrífugas. Esta técnica de soldadura, que utiliza un electrodo de tungsteno para producir el arco y un gas inerte para proteger el área de soldadura, ofrece una precisión excepcional y una alta calidad en las uniones. Con la soldadura TIG, se pueden soldar una amplia variedad de materiales, desde acero inoxidable hasta aleaciones exóticas, garantizando una resistencia y durabilidad óptimas en las bombas centrifugas.

Las bombas centrífugas son esenciales en una amplia gama de industrias, y su fabricación requiere de técnicas de soldadura precisas para garantizar su eficiencia y durabilidad. La soldadura TIG se ha convertido en la solución de vanguardia para la fabricación de bombas y válvulas industriales, asegurando estándares de calidad excepcionales y rendimiento óptimo.

La soldadura TIG se utiliza para unir componentes clave de las bombas centrífugas, como carcasas, impulsores y ejes, asegurando una integridad estructural y funcional sin compromisos. Gracias a su capacidad para producir soldaduras limpias y libres de defectos, la soldadura TIG contribuye en gran medida a la eficiencia y fiabilidad de las bombas centrífugas en una amplia gama de aplicaciones industriales.

En entornos químicos y marinos, la soldadura para entornos corrosivos combinada con la preparación de bordes por CNC y procedimientos cualificados (WPS/PQR) asegura cordones homogéneos, mínima aportación térmica y resistencia superior a la corrosión bajo tensión.

Servicios para bombas centrífugas en Asimer Group

Asimer Group apoya a OEMs y a departamentos de mantenimiento con ingeniería aplicada, mecanizado CNC, soldadura y inspección/montaje de componentes de bombas centrífugas bajo plano (carcasas/volutas, tapas, difusores, anillos de desgaste). Como empresa de mecanizado, trabajamos con tolerancias y acabados (Ra) definidos en plano y trazabilidad de materiales y procesos.

Capacidades

- Mecanizado e inspección de componentes críticos conforme a especificación. Centros multitarea y Centro de mecanizado Trevisan para diámetros y geometrías exigentes.

- Soldadura TIG/MIG y recargues con procedimientos cualificados (WPS/PQR/WPQ) y ensayos no destructivos (PT/VT/UT según pedido).

- Montaje y pruebas cuando aplica, bajo instrucciones y requisitos del cliente.

Calidad y certificaciones

- ISO 9001 e ISO 3834-2 (soldadura). Documentación y ensayos según requisitos del pedido.

Operación y mantenimiento

- Servicios de mantenimiento predictivo para bombas y válvulas: tras el diagnóstico, realizamos reacondicionamiento de componentes y recargues por soldadura; aplicamos END/NDT (p. ej., PT/VT/UT) y verificación dimensional en metrología según requisitos del proyecto.

- Iniciativas para reducir la huella de carbono en bombas y válvulas industriales (mejora de rendimiento y vida útil de componentes).

Envíanos las especificaciones (materiales, tolerancias y proceso) y te proponemos la mejor solución de mecanizado/soldadura para tus componentes.

Enviar especificaciones / RFQ

FAQs sobre bombas centrífugas

¿Qué tipos de bombas centrífugas existen?

Radiales, axiales y mixtas; etapa simple o multietapa; autocebantes, sumergibles y carcasas de voluta o difusor.

¿Cómo evito la cavitación?

Asegura NPSHa > NPSHr con margen, optimiza la línea de succión y controla la temperatura; selecciona impulsor y materiales adecuados.

¿Cuándo elegir PD en lugar de centrífuga?

Para fluidos muy viscosos, dosificación precisa o caudal constante ante variaciones de presión.